关键词:深井钻机;固控系统;工艺流程;固控设备

近年来,我国中浅层井的开发已到中后期,目前集中需要开发深井、超深井钻机,对钻井液固控系统提出了更高的要求。固控系统从固控设备到钻井液循环罐,虽然技术上有较大的改进,工艺流程也趋向合理,但固控系统的配套中仍存在不少问题,尤其深井、超深井钻机的固控系统尚不够成熟。笔者分析了现代钻井所用固控系统的先进技术以及发展方向,并结合钻井液固控系统配套现状及固控设备的技术发展状况,根据钻机现场实际工艺需要,研究出一套既能满足生产需要,又能产生较好经济效益7000m深井钻机的固控系统。

1 国内外固控设备的现状及发展

1.1 国内固控设备的现状

国内的固控技术是八十年代发展起来的。近二十年来,随着喷射钻井、优化钻井、优质钻井液和油气层保护技术的全面实施,国内钻井液固相控制设备的理论研究和制造工艺水平得到了迅速的发展、推广和普及,但国产的固控设备在性能,寿命方面,尤其在材料、加工工艺、加工精度和配套使用的通用设备的质量上与国外相比,还有一定的差距。目前国内固控的主流配置以5级固相控制(筛分—除气—除砂—除泥—离心)为主。

1.2 国外固控设备的现状

国外的固控设备以美国的BRANDT、SWACO、DERRICK等公司为代表,它们生产的固控设备不仅性能良好、工作稳定、寿命长,而且均实现了设备标准化、系列化和专用化。质量和性能处于世界首位。国外配置固控系统设备,注重优化配置和效率评价,由此研发了钻井液固相控制专家系统。如美国的一种由4台钻井液振动筛和2台干燥器组成的固控系统,处理能力增加70%,不易堵塞,且分离出的固相颗粒由干燥器进行脱水,干燥的颗粒被排掉,脱出的液体回收,效果很好。

1.3 固控设备的发展方向

目前,国外的固控设备已发展成熟,且形成了设备类型的标准化、系列化和专用化。与国外相比,国内的固控设备总体技术水平还有一定差距,需要在固控设备类型、固控设备性能、寿命、以及整个固控系统的效率评价等方面着重发展。今后,国际固控设备的发展要求:节能降耗、安全环保。其主要从以下六个方面向前发展:固控系统的简化和优化;先除气、再筛分;改部

分处理为全处理;选择性固相控制技术;钻屑在线处理技术;钻井液重复利用技术。

2 深井钻机固控系统的设计

随着油气资源勘探开发的不断深入,深井定义也在不断变化,当前井深6000~9000米为深井范畴。此处,针对陆地钻井深度7000米以内的油气井勘探与开发的深井钻机,从固控系统的主要技术参数,固控设备的配置,固控系统的工艺流程几个方面,研究出一套7000米钻机的固控系统。

2.1 主要技术参数

(1)钻井液循环罐的有效容积的确定。

钻井液循环罐的有效容积是钻机固控系统的主要技术参数,下面以完钻井眼容积法加以说明。完钻井眼容积法是以完钻起钻后灌满井眼所需要的钻井液的容积作为钻井液系统所需要的最小容积。该方法假设未使用泥浆收集装置,且钻具内所有钻井液均流失。

名义钻深能力7000m,用Ф127mm(5in)钻杆和36T钻挺组合钻达井底的钻机所配套钻井液系统的容积。

7000m×O.O127m3/m=88.9m³

36000kg÷7754kg/m3=4.6m3

88.9m³+4.6m3=93.5m3

式中:

7754kg/m³—钻具的密度

O.O127m3/m—Ф127mm(5in)钻杆每米的外容积则灌满井眼所需要的钻井液的最小容积为93.5m3,另增加50%作为安全容积,即46.75m3,得最小在用容积约140m3,再加上储备容积,通常储备容积与在用容积相近,因此整套钻井液系统有效容积约为280m3,加上加重仓20m3,则总有效容积为300m³。由《SYT6223-2005钻井液净化设备配套安装使用和维护》中要求

7000m钻机的钻井液循环罐容积不小于270m³,完全满足要求。

(2)主要技术参数:

总容积:353m3

有效容积:300m3(不含沉砂仓等)

泥浆罐罐体尺寸( 长× 宽× 高) :11000×2800×2300mm(含撬座高300mm)

泥浆罐运输尺寸( 长× 宽× 高) :13500×3000×2800mm

泥浆罐数量:6个(底部倾斜式结构)

药品罐:1个

装机总功率:~650kw

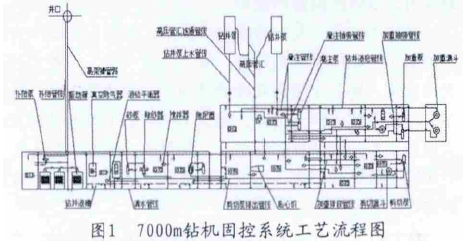

2.2 固控系统工艺流程

2.2.1 钻井液净化工艺流程图。

图1:固控系统工艺流程图

钻井过程中,钻井液净化处理是由净化设备对钻井液一级级进行固、液分离,目前共分五级、通常称为五级净化:振动筛→除砂器→除泥器→泥浆离心机→除气器。对于深井钻机,钻井液均采用五级净化。井口返出的泥浆通过五级净化设备净化后,由钻井泵重复泵入井内循环使用。下面为7000m钻机固控系统典型工艺流程图(其中从左到右,从上到下依次为5、6、1、2、3、4号罐)。

2.2.2 主要配套的固控设备。

主要配套的固控设备,如表1所示。

| 设备名称 | 数量 | 备注 |

| 真空除气器 | 1台 | null |

| 钻井液振动筛 | 3台 | null |

| 除砂器 | 1台 | null |

| 除泥器 | 1台 | null |

| 钻井液离心机 | 1 | LW450×1000N2 |

| 砂泵 | 6台 | 55Kw |

| 剪切泵 | 1台 | 55Kw |

| 不给泵 | 1台 | 11Kw |

| 射流混合漏斗 | 3台 | 重晶石加料:300kg/min |

| 旋流混合漏斗 | 1台 | 膨润土加料:150KG/min |

| 泥浆搅拌器 | 11台 | 15Kw |

| 泥浆搅拌器 | 3台 | 7.5Kw |

| 泥浆搅拌器 | 1台 | 5.5Kw |

| 泥浆枪 | 14只 | 压力:6.4Mpa |

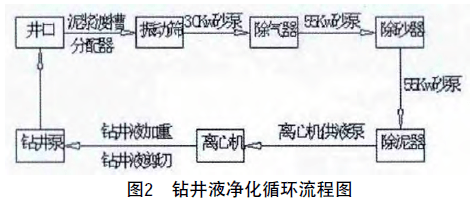

2.2.3 钻井液净化循环流程组成。

图2:钻井液净化流程图

(1)钻井液净化循环流程。如图2所示,从井口返回的泥浆,从高架泥浆槽经泥浆分配器,传送至3台振动筛;经过振动筛处理后的泥浆,由真空除气器除气后,排入除砂仓;然后由2台55KW砂泵依次送入除砂器、除泥器的旋流器内,处理后的泥浆由2#罐的钻井液离心机处理后,可进一步剪切或加重后再由钻井泵泵入井内。在泥浆处理过程中,可选择使用净化设备的台数及处理时间,从而使泥浆的固相含量和粘度控制在理想的范围内,以满足钻井工艺的要求。

(2)钻井泵吸入流程。在钻井过程中,两台钻井泵的吸入方式有自吸和灌注2种:能自吸5号罐内泥浆;通过两台灌注泵能吸3号(不吸离心机供液仓)、4号(不吸剪切仓)、5号、6号罐的泥浆。在钻井泵吸入管线上安装有滤清器、泥浆过滤器,采用快装式过滤装置。在钻井泵采用灌注吸入时,2台灌注泵通过闸门组可分别向2台泥浆泵强制灌注泥浆,并互为备用,即当任1台灌注泵故障时,另1台可代替其进行工作。

(3)补浆流程。补浆仓位于1号罐端头,1台补给泵安装在沉砂仓下方,补给仓内的泥浆来自泥浆枪管路,是经过净化处理后的泥浆。在起钻过程中可以用补给泵随时向井内补充泥浆。

(4)加重流程。在六号罐右端设专门的泥浆加重系统,用于泥浆的配制与加重。泥浆加重系统由2台加重泵、2个混料漏斗、吸入管汇,可抽吸3-6号罐各仓的泥浆、排出管汇—可将泥浆输送至3-6号罐各仓内。2台加重泵与混料漏斗互为备用,即当任1台灌注泵与混料漏斗故障时,另1台可代替其进行工作。低压加重系统除加重与配置泥浆外,还可为泥浆枪管路供液,并通过

泥浆枪管路通到补浆罐内,从而将经过净化处理后的泥浆输送至补浆罐。

(5)剪切混合流程。对于聚合物等难以分解、水化和搅拌的泥浆材料,可通过剪切泵和混合漏斗得到快速均匀的混合。剪切泵从4号罐分隔出的剪切仓内吸入处理液进行反复剪切混合,剪切混合后的药品可通过输送管线输送至位于2号罐面上的药品罐内,药品罐内的药品可通过输出管线和泥浆槽流入2-4号泥浆罐。

(6)清水管路流程。在各个泥浆罐的一侧设清水管线,通过罐壁上边缘的矩形钢管输送到各泥浆罐,其出口安装镀锌接头和3/4”不锈钢球阀可分别向各罐内注水稀释泥浆、冲洗设备及用于其它用途。在适当位置设放空阀。在4号罐末端设3½”进水阀,在1号罐前端设3½”回水阀。

(7)泥浆枪管路流程。在各个泥浆罐的另一侧设泥浆枪管路,通过罐壁上边缘的矩形钢管输送到各泥浆罐。钻井泵与加重泵两者均可为泥浆枪供液,中压泥浆枪管线承压能力6.4Mpa,与高压管汇闸门组用3”高压胶管联接。泥浆罐中每个隔仓设1只罐面高压泥浆枪,带高压闸板阀及可转向联轴节(可360°旋转)。

3 结语

通过分析了现代钻井所用固控系统的先进技术以及发展方向,根据油田现场工艺需要,设计出一套7000m深井钻机固控系统的典型工艺流程,在以下两个方面进行详尽分析设计。

(1)通过完钻井眼容积法计算出固控系统钻井液的最小容积,增加50%的安全容积得出在用容积,并储备与在用容积相同的容积,加上加重容积,从而计算出7000m钻机固控系统的有效容积。

(2)详尽阐述了7000m深井钻机典型固控系统的设计,包括固控系统技术参数,固控设备的选型,各个工艺流程等,使深井钻机的研究及其配套发展更为完善。净化设备的配套和使用在钻井过程中是很关键的设备,它直接影响着钻井的安全,速度以及效益,或者说是队伍的士气,净化设备的配备是全套钻机不可缺少的一部分。经实践表明:当泥浆固相颗粒每减少1%时,

钻头的寿命将增加7%-9%,钻井速度可提高10%。上述7000m深井钻机典型固控系统遵循油田现场工艺要求,合理进行了工艺流程设计,能够有效地清除有害固相,保存有用固相,保持钻井液性能,并得到油田现场的实际检验,取得了良好的经济效益。

参考文献

[1] 龚伟安.钻井液固相控制技术与设备[M].北京:石油工业出版社,1995.

[2] 张玉华,李国华,熊亚萍,王金帅.钻井液固控系统配套现状及改进措施[M].石油矿场机械,2007,36(12).

[3] SYT6223-2005钻井液净化设备配套安装使用和维护[M].北京:石油工业出版社,2005.