摘要: 目前对除气器的性能测试和效率评估都是在现场进行,现场试验条件局限性比较大,很难依据试验结果分析影响除气器性能的因素,运用传统的理论分析也无法较为准确地预测其除气性能。为此,应用CFD技术研究立式真空除气器内部流场、分析影响除气性能因素、评估除气效率。结果认为,分离伞的倾角和面积对除气器的影响较大,合理设计倾角和面积既能得到高的除气效率,又能减小除气器的体积;采用多相流混合模型,定量化预测了除气器的除气效率,合理设计可以使立式真空除气器的效率达到90%以上。

关键词 真空除气器 数值模拟 流场 除气效率

除气器作为钻井液处理系统中的关键设备之一,用于除去气侵钻井液中的气体,以稳定钻井液的性能。油气田钻井中使用的除气器有真空式、大气式和离心式等多种形式。应用最广泛、效果最好的是真空式除气器,其中立式真空除气器由于其体积小、占用面积少,国内外应用较多。其工作流程为:启动真空泵在除气罐内产生真空,在真空的作用下钻井液经吸入管吸入,并经伞片流入除气罐内,在伞片中钻井液延展成薄层,钻井液中的气体在真空作用下暴露于钻井液表层,并经除气罐的顶部被真空泵抽走,除气后的钻井液沉降在罐的底部,在重力作用下排出至系统,或者用喷射泵抽汲排出至系统。在除气罐内钻井液的流动比较复杂,以致于影响除气效率的因素诸多,运用传统的理论分析无法较为准确地预测其除气性能,实验室测试也是一项非常复杂,而且成本非常高的研究。目前,国内对除气器的性能测试和效率评估都是在现场进行,现场试验条件局限性比较大,很难依据试验结果分析影响除气器性能的因素。为此,就立式真空除气器的性能和效率评估研究进行了合作,应用CFD技术研究立式真空除气器内部流场、分析影响除气性能因素、评估除气效率。笔者的研究结果对立式真空除气器的设计以及使用具有很好的指导意义。

1 模型建立

1.1 三维计算模型及模型离散化

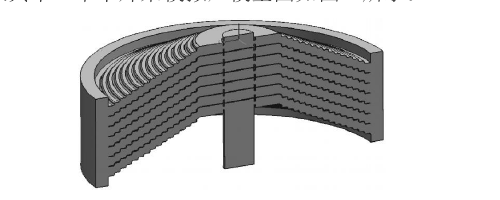

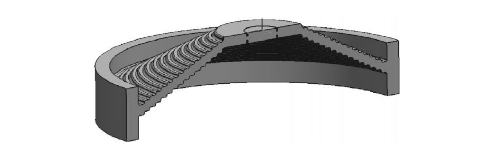

分离伞的参数决定着真空式除气器的除气性能,因此分离伞是数值模拟研究的对象。按照分离伞结构,将过流部分用实体表示,其它部分用虚体表示,建立的除气器分离伞计算模型如图1所示。模拟气侵钻井液在分离伞上的流动时,为减少计算量,可取其中1个伞片来模拟,模型图如图2所示。

图1 分离伞计算模型

图2 单个伞片计算模型

在三维问题中可以使用四面体网格、六面体网格、金字塔形网格以及楔形网格,或者使用2种网格的混合对计算模型进行网格划分。由于计算区域形状比较复杂,笔者采用混合网格。

1.2 边界条件及介质物性参数

真空除气器工作时主要靠除气罐内的真空度吸入流体。因此,入口边界为压力边界,出口边界也为压力边界,压力即为除气罐内的真空度。采用无滑移固壁条件,并由标准壁面函数确定固壁附近流体流动。工作介质为含有一定气量的钻井液,含气体积分数为18%[1],气泡直径为0.8mm,液相动力粘度0.06Pa·s,液相密度1 200kg/m 3。

2 真空除气器气液两相流数值模拟分析

分离伞上的流体流动可认为是紊流流动,紊流模型采用RNG κ-ε模型。该模型来源于严格的统计技术,它和标准κ-ε模型很相似,但是有以下改进[2]: RNG模型在ε方程中加了1个条件,有效地提高了精度; RNG模型考虑了湍流漩涡,同时

也提高了这方面的精度; RNG理论为湍流Prandtl数提供了1个解析公式,而标准κ-ε模型使用的是用户提供的常数;标准κ-ε模型是一种高雷诺数模型, RNG理论提供了一个考虑低雷诺数流动粘性的解析公式,可以计算低雷诺数效应。

除气器中的流体为液气两相流,多相流模型采用混合模型。混合模型允许相之间互相贯穿,对一个控制容积的体积分数取决于相占有的空间,使用了滑流速度概念,允许相以不同的速度运动。混合模型求解混合相的连续性方程,混合相的动量方程及能量方程,第2相的体积分数方程,以及相对速度的代数表达式。混合模型的应用包括低负载的粒

子负载流、气泡流、沉降以及旋风分离等多相流。数值计算运用分离的隐式求解方法,对动量方程采用二阶迎风差分格式进行离散,对体积分数计算采用Quick格式进行离散,对速度与压力耦合采用SIMPLE算法。

除气器内流场主要包括速度场、压力场及各相体积分数的分布;同时,通过统计进出口的密度值可以计算出除气效率。笔者以除气罐真空度为0.03MPa的分离伞流场分布为例简介其特点。

(1)压力分布表现:分浆管内部与外部存在明显的压力差,这样液体在压差的作用下通过分浆孔流到分离伞上。除气器内真空度越大,此压差越大,在分浆孔径一定时流量也就越大。

(2)速度分布表现:分浆孔出口附近速度较大,分离伞片上液体主要是在重力的作用下沿着倾斜的分离伞面向下流,因此速度很小。工作中希望从分浆孔中流出的液体先充满分离伞顶部的空间,分离伞分浆孔为多个小孔。

(3)分离伞内气液体积分数分布表现:在2层分离伞之间的空间里,最上面部分为气体、中间部分为气液混合体、最底部则为含气量很少的液体。可见,在分离伞的作用下,大部分气体已经从液膜中除去,剩下的液膜中含气量非常少,从而达

到了除气的目的。进一步研究发现,在分浆管附近由于从分浆孔流出的液体具有一定的速度而直接冲刷到上层分离伞上部的背面,所以在正对分浆孔的分离伞空间形成的气液分界面不明显,其它非正对分浆孔的区域,形成了较好的气液分界面,气液两相得到了较好地分离。

3 影响除气效率的因素分析

除气效率的统计可按公式(1)计算[3],即

η =ρl-ρiρ0-ρi× 100% (1)

式中 ρ0———原始液相密度;

ρi———入口气侵液密度;

ρl———液体出口的介质密度。

3.1 除气器分离伞倾斜角度和直径对除气效率的影响

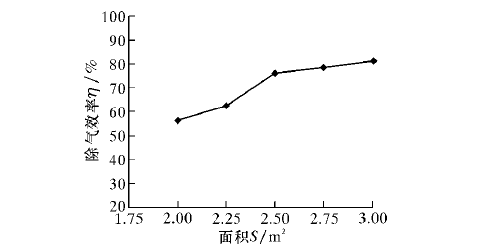

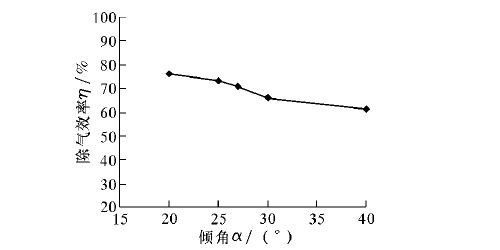

分离伞倾斜角度和直径决定着分离伞面积。数值模拟分析得知,在相同的分离伞面积下,分离伞倾角越小,除气效果越明显。笔者取较小的倾角(20°)来分析分离伞面积对除气效率的影响。图3为分离伞面积与除气效率的关系曲线。从图3可以看出,随着面积的增加,除气效率不断提高。分离伞面积从2.00m 2增大到2.50m 2时,除气效率有明显的提高;当分离伞面积从2.50m 2增大到3.00m 2时,除气效率有所提高,但不明显。由此可作如下判断:分离伞面积小于2.50m 2时,气泡不能完全从液膜中溢出,因而除气效率很低;分离伞面积大于2.50m 2时,液膜中的气泡有充裕的时间溢出,此时大部分气体能够被除去,因此除气效率相对较高。当进一步增大分离伞面积时,除气效率将不会有明显的变化,同时分离伞面积增大会使其直径增大,从而会使除气器体积过大。分离伞倾角对分离效率也有较大影响,在分离伞面积一定时,倾角越大,液体在分离伞上的流速越大,直径越小。

图3 真空除气器分离伞面积与除气效率的关系曲线

但是,流体在分离伞上的驻留时间缩短,除气效率也随之下降。笔者在分离伞面积一定(2.50m 2)的条件下,得出倾角对除气效率的影响曲线(见图4)。

图4:真空除气器分离伞倾角与除气效率的关系曲线

从图4可以看出,在分离伞面积一定的条件下,随着倾角的增大,除气效率逐渐降低,倾角从25°增大到30°时,除气效率下降得较快。较小的倾角能够保证较高的除气效率。当然,减小倾角会增大分离伞的直径,使除气器体积增大。

3.2 真空除气器真空度对除气效率的影响

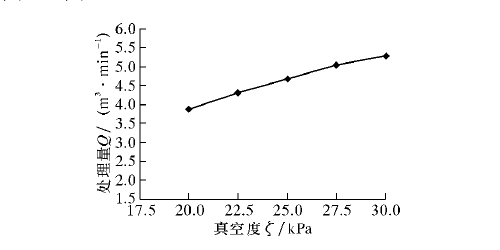

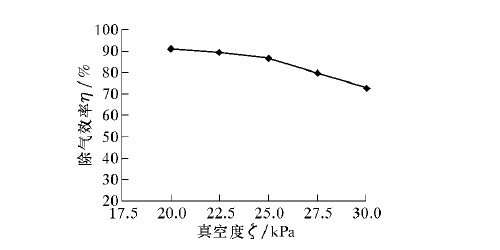

在分浆孔孔径一定时,真空度越大,通过分浆孔的流量越大,从而影响除气效率。笔者在分离伞

面积(2.50m 2)和倾角(25°)一定的条件下,分析了真空度对处理量以及分离效率的影响(见图5、图6)。

图5 真空度与处理量的关系曲线

处理量增大,除气效率会随之下降。当真空度在20.0~ 25.0kPa时,除气效率较高;真空度在25.0~ 30.0kPa时,除气效率下降得较快。从图5和图6可以判断此模型的最大处理量为4.7m 3/min时比较合适,该处理量能满足大部分钻井泵的排量要求[1],对应真空度为25.0kPa。在处理量小于等于4.7m 3/min时,除气效率可在85%以上。

图6 真空度与除气效率的关系曲线

3.3 分浆孔分布对除气效率的影响

由于分浆管具有一定的高度,各层分浆孔的高度不同,在相同的真空度下要保证各层的处理量相同,各层的孔径大小就不一样。模拟计算对各层孔径不同与孔径相同的情况作了比较。各层分浆孔直径不同时,各层间除气效率波动较小,而且总效率比各层分浆孔直径相同时高3.5%,但是相差不大。

4 结 论

(1)笔者应用数值模拟方法对真空式除气器的性能,包括结构参数的影响及除气效率的定量化预测进行了研究。分离伞的倾角和面积对除气器的影响较大,合理设计倾角和面积既能得到高的除气效率,又能减小除气器的体积。

(2)以压力条件为边界,模拟了真空度对除

气效率的影响,真空度并非越高越好,这一点与现场实际使用结论相符。

(3)采用多相流混合模型,定量化预测了除气器的除气效率,合理设计可以使立式真空除气器的效率达到90%以上。

参 考 文 献

[ 1] 刘银盾.真空式除气器的设计与质量评估[J] .石

油机械, 1995, 23(8): 1- 3.

[ 2] 王福军.计算流体动力学分析——— CFD软件原理与

应用[M] .北京:清华大学出版社, 2004: 124-

125.

[ 3] GB/T11645— 89钻井液除气器[S] .北京:中国标

准出版社, 1990: 2- 5.