1 旋流除砂器结构及除砂原理简介

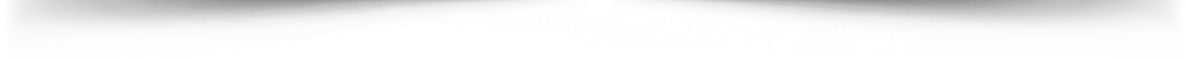

图1:旋流除砂器工作原理

旋流除砂器是一种利用离心沉降原理将非均相混合物中具有不同密度的相分离开来的机械分离设备。旋流除砂器的基本构造为一个分离腔、一个入口和2个出口(见图1)。分离腔多为柱-锥形。入口一般采用切向入口。出口多为轴向出口, 分布在旋流除砂器的两端。靠近进料端的为溢流口, 远离进料端的为底流口(排砂口)。钻井液通过泥浆泵从切向入口注入旋流除砂器, 并在旋流除砂器腔内高速旋转, 产生几千倍于重力场的离心力场。在离心力的作用下, 密度大的固相被甩向四周, 并顺着壁面向下运动, 作为底流由底流口排出;密度小的钻井液被带到中间并向上运动, 最后作为溢流由溢流口排出。这样, 用旋流除砂器就达到了净化钻井液体的目的。

2 内部泥浆流态及二次除砂能力

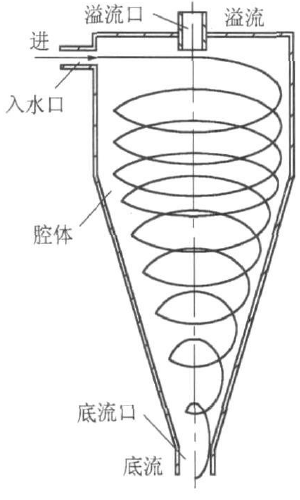

通过除砂原理可知, 泥浆在旋流器腔内做螺旋运动, 在除砂器自身结构的影响下, 在其向下运动的过程中, 逐渐改变运动方向, 最终形成围绕中心线向上旋升的内旋流体, 从溢流口排出。因此, 在除砂器锥形腔内, 存在2股反向螺旋流(见图2), 一股是靠近旋流器壁向下旋流的外旋流;另一股是位于锥体中心向上旋流的内旋流。这两股旋流流向相反, 使其交界处产生了循环流(闭环流)。循环流把其外侧(靠近锥体内壁)附近的泥浆流卷进来, 在其内侧以上盖流的形式把它们推入内旋流。卷入内旋流的泥浆, 一部分随着内旋流体排出溢流口, 另一部分以下盖流的形式通过循环流进入外旋流。实际上, 循环流在外旋流和内旋流之间起着中介交流场的作用。在这种交互过程中, 内旋流在旋升中不断地把更细小的砂粒抛向外层的下盖浆流中, 继续完成除砂的功能, 直至进入出浆口排出, 因此内旋流起到二次除砂作用。

图2:固相在除砂器中的运动状态

3 传统旋流除砂器的缺点

3.1 旋流除砂器旋涡状气柱

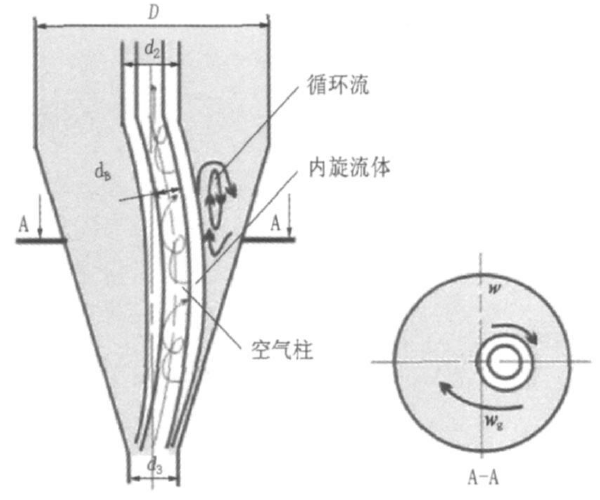

通常在旋流除砂器轴线附近会出现一种旋涡状气柱(图2), 它是由于旋流除砂器轴线附近压力降到负值, 空气从底流口流入而致。空气柱的直径大约为溢流口的0.6倍。由于空气柱的出现, 在旋流除砂器腔内出现了液相区和气相区。在整个液相区, 流体的切向速度呈准自由涡, 进入气相区后, 气体运动则为强制涡,见图3(a)。轴向流体则是在器壁附近向下, 在某一半径处转而向上一直延续到轴线, 在流体方向改变的地方出现零速度点, 这些零速度点构成了轴向零速度包络面, 见图3(b)。至于径向速度, 在液相区内, 自壁面向内, 先是逐渐增大, 在靠近气液边界处,转而降低到为零, 在气相区, 则不存在径向流动, 见图3(c)。

通过上述分析可知, 在理想的条件下, 空气柱处于内旋流体的中心位置上, 自身不存在径向运动, 其运动仅体现为旋升运动。如果处于内旋流体中固相在钻井液径向速度的影响下, 进入气相区, 那么它就不可能再进入循环流进行二次净化。但由于进浆口流速不均匀, 气柱和内旋流体会产生同步的横向震荡。在实际工作中, 气柱会产生很大的漂移, 其轴心并不在锥体轴心上(见图2), 而是呈一簇弯曲的曲线束。随着内旋流体的漂移, 循环流也发生漂移。这时进入除砂器的泥浆流在外旋流的作用下, 泥浆流的固相含量在锥形腔内分布是不均匀的, 从上到下泥浆流的固相含量越来越高;在同一水平面泥浆流的固相含量也不一样, 从中心到锥体内壁, 泥浆流的大颗粒固相含量越来越高。随着循环流向锥体内壁移动, 其泥浆流的固相含量越来越高, 使得更多的岩粉颗粒, 随着循环流卷入内旋流, 从溢流口排出。

随着循环流向锥体内壁移动, 其外侧附近的外旋流颗粒离外旋流的轴线越远, 受到的离心力就越小, 这使得循环流更容易捕获大的岩粉颗粒, 而使其送入内旋流。

图3:旋流除砂器的流速分布

3.2 旋流除砂器堵塞

通常, 钻井液中含有的固相杂质具有一定的粘附能力, 这可能是钻屑等杂质的本性所决定的, 也有可能是由钻井液中的粘土成分以及添加剂所引起。这种粘附特性给旋转流除砂器的工作带来了极大的不确定性。

具有粘附能力的钻屑可以粘附在底流口附近腔体内壁上, 从而减小下底流口的过流断面, 最终可能导致底流口的堵塞。

固相杂质的相互粘结以及部分钻井液强絮凝特性, 都可能引起杂质体积过度膨胀, 以至接近或者大于底流口过流断面尺寸, 堵塞底流口。

4 旋流除砂清洁器的结构设计

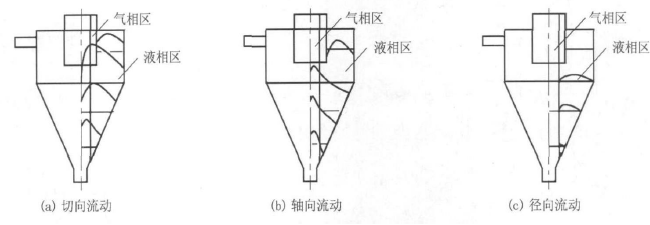

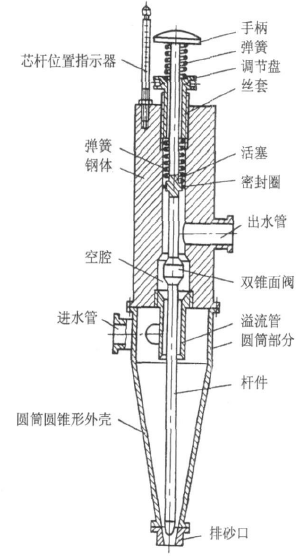

图4:旋流除砂清洁器结构简图

由上述可知, 除砂器工作时在中轴部分形成的内旋流体呈现横向摆动及内旋流体中心区离心力很小, 是造成大颗粒岩屑进入溢流管的主要原因。为了增强除砂器的除砂效果, 除了优化除砂器的结构参数外, 还须保持除砂器中气柱稳定, 增强除砂器中内旋流的除砂能力。为了保持气柱稳定, 降低上升流区域中的紊流扰动强度, 可以在除砂器中心轴线处加装一根直径等于气柱直径的圆杆(见图4)。杆件上端固定在除砂器接头上, 下端呈锥形置于排砂口处, 且与其内壁形成一定尺寸的环状间隙。由于杆件直径等于气柱直径, 旋转的流体便贴在杆件表面流动, 引发杆件产生小幅度的横向振荡。这种小幅度横向振动可降低上升流体的紊流强度, 从而提高从泥浆中分离岩粉的效果。此外, 由于内旋流的“中心区”被圆杆占住, 颗粒就不能被循环流甩进空气柱, 只能在外围做

旋升运动, 且在旋升中一些岩粉颗粒又被离心力甩向除砂器内壁, 排出底流口。因此, 安装圆杆有利于内旋流清砂。

为了使除砂器具有自动冲洗排砂口的能力, 可以在杆件中段位于空腔处设置双面阀, 上端设置活塞。当排砂口过流面积减小的时候, 就会引起活塞下腔的压力上升, 促使带有双锥面阀的杆件开始上移, 使排砂口与芯杆之间的间隙增大, 同时减小了空腔的通过截面积。这时从除砂器腔内排出的泥浆流量减少, 从排砂口与杆件之间环隙流出的流量增大,也就实现冲洗排砂口, 维持排砂口具有除砂器正常工作时所需的过流断面的目的。

5 旋流除砂清洁器的应用效果

采用1 m3粘度(马式漏斗)大于30 s, 含砂量大于4%的粘土泥浆进行实验, 结果如下:

(1)经旋流除砂清洁后, 泥浆实际含砂量由4%降为0.2%。90%以上粒径>1.0 mm的粗颗粒被排出, 总的除砂效果达91%, 明显高于传统除砂器。

(2)保证净化效果前提下, 泥浆损耗量降至20%以下, 实现了连续除砂条件下的防堵功能。

6 结论

(1)旋流除砂清洁器采以旋流除砂技术理论为依托, 在传统旋流除砂器的基础上改进结构, 优化设计, 弥补其固相成分分离效果不佳, 排砂口易堵塞的不足。

(2)实践证明, 旋流除砂清洁器除砂效果好, 总的除砂效率达91%, 明显高于传统除砂器, 且能自动排堵。

(3)由于除砂效果好, 这种改进型旋流除砂器不仅可用于岩心钻探, 还可把几台旋流除砂器并联起来用于油气钻井, 以降低泥浆净化的成本。

关键词:旋流除砂器;旋流除砂清洁器;泥浆;除砂效率