й’»дә•ж¶ІеӣәжҺ§зі»з»ҹжҠҖжңҜзҺ°зҠ¶дёҺеҸ‘еұ•и¶ӢеҠҝ

еҸ‘еёғж—¶й—ҙпјҡ2016/04/21 иүҫжҪҪж–°й—» ж ҮзӯҫпјҡеҸҳйў‘й’»дә•ж¶ІзҰ»еҝғжңәеӣәжҺ§зі»з»ҹжіҘжөҶжҢҜеҠЁзӯӣжіҘжөҶзҰ»еҝғжңәзӣҙзәҝеһӢй’»дә•ж¶ІжҢҜеҠЁзӯӣй’»дә•ж¶ІжҢҜеҠЁзӯӣй’»дә•ж¶ІзҰ»еҝғжңәйҷӨжіҘеҷЁжөҸи§Ҳж¬Ўж•°пјҡ4698

ж–°еһӢй’»дә•ж¶ІжҢҜеҠЁзӯӣе’ҢеҸҳйў‘й’»дә•ж¶ІзҰ»еҝғжңәзҡ„з ”еҲ¶

йҡҸзқҖзҹіжІ№еӢҳжҺўејҖеҸ‘е·ҘдҪңзҡ„еҸ‘еұ•пјҢй’»дә•ж·ұеәҰдёҚж–ӯеўһеҠ пјҢй’»йҒҮең°еұӮж—ҘзӣҠеӨҚжқӮпјҢзү№еҲ«жҳҜиҝ‘еҮ е№ҙеӣҪеҶ…еӨ–ж–°еһӢй’»дә•жҠҖжңҜзҡ„еҸ‘еұ•пјҲеҰӮж·ұдә•гҖҒи¶…ж·ұдә•гҖҒж°ҙе№ідә•гҖҒж¬ е№іиЎЎй’»дә•жҠҖжңҜзӯүпјүпјҢеҜ№й’»дә•ж¶ІеҮҖеҢ–дёҺеӣәжҺ§жҸҗеҮәдәҶжӣҙдёҘж јзҡ„иҰҒжұӮгҖӮзӣ®еүҚпјҢжҲ‘еӣҪзҺ°жңүзҡ„й’»дә•ж¶ІеӣәжҺ§зі»з»ҹдё»иҰҒз”ұй’»дә•ж¶ІжҢҜеҠЁзӯӣгҖҒйҷӨз ӮеҷЁгҖҒйҷӨжіҘеҷЁгҖҒй’»дә•ж¶ІзҰ»еҝғжңәзӯүз»„жҲҗзҡ„дёүзә§жҲ–еӣӣзә§еҮҖеҢ–зі»з»ҹпјҢе…¶жҖ»йҮҚйҮҸиҫҫ50tпјҢжҖ»з”өеҠӣж¶ҲиҖ—жҺҘиҝ‘300kWгҖӮйҡҸзқҖй’»дә•е·ҘиүәжҠҖжңҜзҡ„дёҚж–ӯиҝӣжӯҘпјҢзҺ°жңүй’»дә•ж¶ІеӣәжҺ§зі»з»ҹе·Із»ҸдёҚиғҪеҫҲеҘҪең°ж»Ўи¶ізҺ°д»Јй’»дә•жҠҖжңҜеҸ‘еұ•зҡ„йңҖиҰҒпјҢд№ҹж— жі•ж»Ўи¶із«һдәүж—ҘзӣҠжҝҖзғҲзҡ„еӣҪйҷ…й’»дә•еёӮеңәзҡ„йңҖжұӮпјҢз ”еҲ¶ж–°зҡ„еӣәжҺ§и®ҫеӨҮгҖҒз»„е»әж–°зҡ„еӣәжҺ§зі»з»ҹеҚҒеҲҶеҝ…иҰҒгҖӮ笔иҖ…жҺўи®ЁеӣәжҺ§и®ҫеӨҮжҠҖжңҜзҺ°зҠ¶еҸҠж–°еһӢеӣәжҺ§зі»з»ҹз ”еҸ‘пјҢеёҢжңӣеҜ№еӣҪеҶ…зӣёе…іи®ҫеӨҮзҡ„з ”еҸ‘е’ҢеҲӣж–°е…·жңүеҖҹйүҙдҪңз”Ё[1]гҖӮ

1зі»з»ҹжҠҖжңҜзҺ°зҠ¶

1.1еӣҪеӨ–

зӣ®еүҚпјҢеӣҪеӨ–еӣәжҺ§зі»з»ҹзҡ„зҗҶи®әе’Ңи®ҫеӨҮз ”з©¶ж°ҙе№іиҫғй«ҳпјҢжңүзҡ„еҺӮ家еҸҜд»Ҙж №жҚ®е®ӨеҶ…еҲҶжһҗж•°жҚ®дёҺи®Ўз®—жңәи®Ўз®—з»“жһңпјҢж”№еҸҳеӣәжҺ§жөҒзЁӢпјҢжҢҮеҜјй’»дә•ж¶ІеӨ„зҗҶпјҢ并еҸҜд»ҘйҖҡиҝҮи®Ўз®—жңәиҮӘеҠЁе®ҡйҮҸжҺ§еҲ¶еҗ„з§ҚеӣәжҺ§и®ҫеӨҮгҖӮ

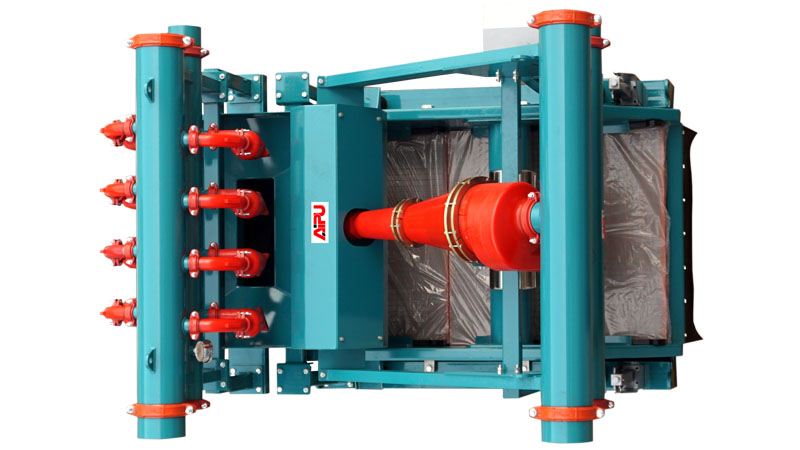

еңЁеӣәжҺ§и®ҫеӨҮжҠҖжңҜйўҶеҹҹпјҢиӢұеӣҪThomasBroadbent&SonвҖҷsLtd.е…¬еҸёеҸҠзҫҺеӣҪDerrickе…¬еҸёгҖҒBrandtе…¬еҸёе’ҢSWACOе…¬еҸёжҳҜжҜ”иҫғжңүд»ЈиЎЁжҖ§зҡ„еҸёгҖӮиӢұеӣҪBroadbentе…¬еҸёзҡ„й’»дә•ж¶ІеӣәжҺ§зі»з»ҹжҳҜ5еҸ°еҸҢеұӮеҸҢиҒ”зӣҙзәҝй’»дә•ж¶ІжҢҜеҠЁзӯӣпјҲдёҠеұӮдёә8~80зӣ®зӯӣзҪ‘пјҢдёӢеұӮ150зӣ®д»ҘдёҠзӯӣзҪ‘зӣ®пјүдёҺ1еҸ°еҸҳйў‘и°ғйҖҹеӨ§еӨ„зҗҶйҮҸй’»дә•ж¶ІзҰ»еҝғжңәпјҲж»ҡзӯ’зӣҙеҫ„508mmпјүз»„еҗҲиҖҢжҲҗгҖӮзҫҺеӣҪSWACOе…¬еҸёж–°еһӢй’»дә•ж¶ІеӣәжҺ§зі»з»ҹеҢ…жӢ¬4еҸ°й’»дә•ж¶ІжҢҜеҠЁзӯӣгҖҒ1еҸ°зңҹз©әйҷӨж°”еҷЁгҖҒ1еҸ°й’»дә•ж¶Іжё…жҙҒеҷЁгҖҒ2еҸ°й’»дә•ж¶ІзҰ»еҝғжңәпјҲ1еҸ°дёӯйҖҹй’»дә•ж¶ІзҰ»еҝғжңәгҖҒ1еҸ°й«ҳйҖҹй’»дә•ж¶ІзҰ»еҝғжңәзӯүгҖӮзҫҺеӣҪBrandtе…¬еҸёзҡ„жҲҗеҘ—еӣәжҺ§зі»з»ҹеҢ…жӢ¬2еҸ°ATL-CSз»Ҷзӣ®зӣҙзәҝй’»дә•ж¶ІжҢҜеҠЁзӯӣгҖҒ1еҸ°ATL-DRYER-16/2е№ІзҮҘжңәгҖҒ1DG10йҷӨж°”еҷЁгҖҒ2еҸ°HS-3400еһӢй’»дә•ж¶ІзҰ»еҝғжңәпјҢеҸҜеӨ„зҗҶеҠ йҮҚжҲ–йқһеҠ йҮҚй’»дә•ж¶ІгҖӮDerrickе…¬еҸёжҺЁеҮәзҡ„еӣәжҺ§зі»з»ҹеҢ…жӢ¬й’»дә•ж¶ІеҲҶй…ҚеҷЁгҖҒ4~5еҸ°и¶…з»Ҷзӣ®зӣҙзәҝй’»дә•ж¶ІжҢҜеҠЁзӯӣгҖҒ1еҸ°йҷӨж°”еҷЁгҖҒ2еҸ°й’»дә•ж¶ІзҰ»еҝғжңәгҖӮ

еҸҜд»ҘзңӢеҮәпјҢеӣҪеӨ–еӣәжҺ§зі»з»ҹе·Із»ҸеҸ‘еұ•дёәд»Ҙй’»дә•ж¶ІжҢҜеҠЁзӯӣдёәж ёеҝғзҡ„дёӨзә§зі»з»ҹпјҢеҚіеӨҡеҸ°з»Ҷзӣ®жҲ–и¶…з»Ҷзӣ®зӣҙзәҝй’»дә•ж¶ІжҢҜеҠЁзӯӣдёҺдёӯй«ҳйҖҹеӨ§жҺ’йҮҸй’»дә•ж¶ІзҰ»еҝғжңәз»„еҗҲиҖҢжҲҗпјҢдё”е·ІйқһеёёжҲҗзҶҹпјҢеҸ–д»ЈдәҶдј з»ҹзҡ„иҖ—иғҪй«ҳгҖҒзі»з»ҹеҸҜйқ жҖ§дҪҺгҖҒз»ҙжҠӨдҝқе…»е·ҘдҪңйҮҸеӨ§зҡ„еӨҡзә§еӣәжҺ§зі»з»ҹгҖӮ

1.2еӣҪеҶ…

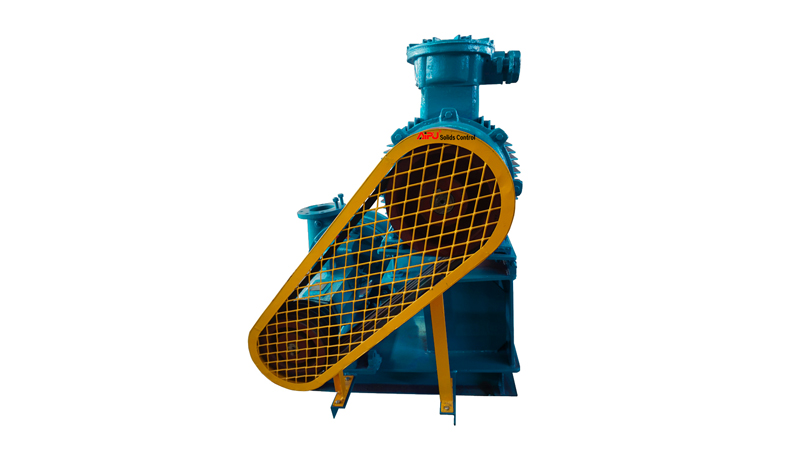

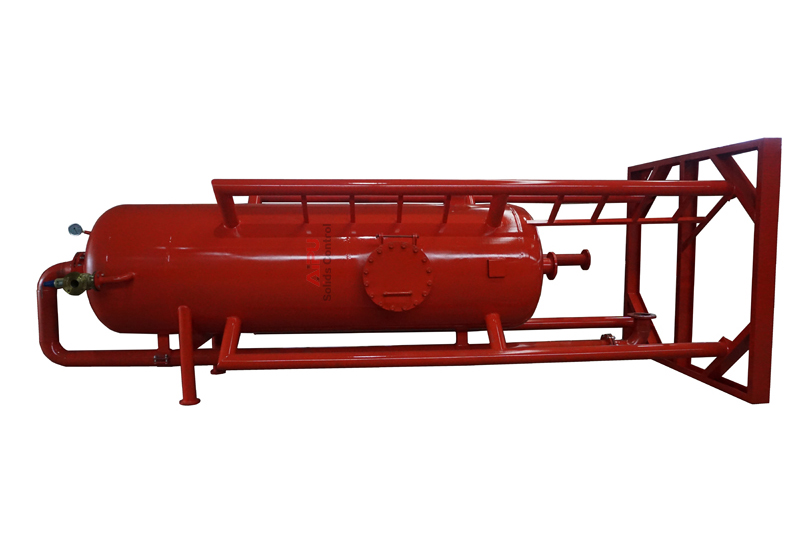

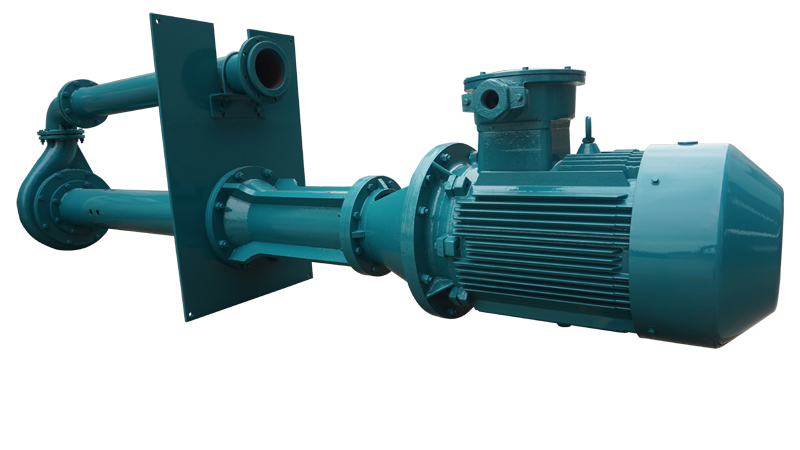

еӣҪеҶ…еӣәжҺ§зі»з»ҹеӨ§еӨҡжҳҜеңЁеј•иҝӣеӣҪеӨ–жҠҖжңҜзҡ„еҹәзЎҖдёҠиҝӣиЎҢеӣҪдә§еҢ–пјҢдҪҝд№ӢйҖӮеҗҲжҲ‘еӣҪй’»дә•е·Ҙиүәзҡ„йңҖиҰҒгҖӮеҗ„жІ№з”°еҸҲж №жҚ®ең°еҢәжҖ§зү№зӮ№жҺЁеҮәеҗ„е…·зү№иүІзҡ„еӣәжҺ§зі»з»ҹпјҢжҲ‘еӣҪеҪ“еүҚдё»иҰҒд»ҘNG4еһӢеӣәжҺ§зі»з»ҹдёәдё»пјҢиҜҘзі»з»ҹдё»иҰҒз”ұй’»дә•ж¶ІжҢҜеҠЁзӯӣгҖҒйҷӨз ӮеҷЁгҖҒйҷӨжіҘеҷЁе’Ңй’»дә•ж¶ІзҰ»еҝғжңәзӯүз»„жҲҗпјҢеҸҜд»Ҙе°Ҷй’»дә•ж¶Ідёӯзҡ„еӣәзӣёеҗ«йҮҸжҺ§еҲ¶5%~8%гҖӮзӣ®еүҚпјҢиҝҷз§Қдёүзә§жҲ–еӣӣзә§еӣәжҺ§зі»з»ҹжҷ®йҒҚеӯҳеңЁд»ҘдёӢй—®йўҳгҖӮ

пјҲ1пјүе…¬з§°зӣҙеҫ„200~300mmж—ӢжөҒйҷӨз ӮеҷЁеҸӘиғҪиҫҫеҲ°80~120зӣ®зӯӣзҪ‘зҡ„зӯӣеҲҶж•ҲжһңпјҢе…¬з§°зӣҙеҫ„120~125mmж—ӢжөҒйҷӨжіҘеҷЁд№ҹеҸӘиғҪиҫҫеҲ°100~200зӣ®зӯӣзҪ‘зҡ„зӯӣеҲҶж•ҲжһңгҖӮеҗҢж—¶пјҢз”ұдәҺз»Ҷзӣ®зӯӣзҪ‘жҳ“з ҙжҚҹпјҢеӨ§еӨҡж•°йҮҮз”ЁдҪҺзӣ®ж•°зӯӣзҪ‘пјҢй’»дә•ж¶ІдёӯеҚ еӣәзӣёйў—зІ’80%зҡ„з»Ҷйў—зІ’дёҚиғҪиў«й«ҳж•Ҳжё…йҷӨпјҢй’»дә•ж¶ІеҮҖеҢ–ж•ҲжһңеӨ§еӨ§йҷҚдҪҺпјҢеӣәзӣёеҗ«йҮҸй«ҳпјҢеҪұе“ҚеҗҺз»ӯи®ҫеӨҮжҲ–й«ҳз«Ҝд»ӘеҷЁзҡ„дҪҝз”ЁгҖӮ

пјҲ2пјүз Ӯжіөз»ҷй’»дә•ж¶Іж–ҪеҠ зҡ„еҺӢеҠӣд»ҘеҸҠж—ӢжөҒеҷЁеҶ…йғЁзҡ„ж‘©ж“ҰеҜјиҮҙеІ©еұ‘жӣҙеҠ з»ҶеҢ–пјҢе°Ҷе…¶жё…йҷӨжӣҙеҠ еӣ°йҡҫгҖӮ

пјҲ3пјүз ӮжіөиғҪиҖ—й«ҳпјҢжҺ’йҮҸ200m3/hзҡ„з Ӯжіөз”өжңәеҠҹзҺҮеңЁ55~75kWпјҢеҰӮжһңеҗҢж—¶дҪҝз”ЁйҷӨз ӮеҷЁе’ҢйҷӨжіҘеҷЁпјҢиҖ—иғҪеӨ§дәҺ100kWгҖӮжӯӨеӨ–пјҢз ӮжіөиҪҙзҡ„еҜҶе°Ғ件жҳ“жҚҹеқҸпјҢеҜјиҮҙжјҸеӨұй’»дә•ж¶ІпјҢдё”и®ҫеӨҮз®ЎзҗҶз»ҙдҝ®дёҚдҫҝгҖӮ

пјҲ4пјүйҡҸзқҖй’»дә•е·ҘиүәжҠҖжңҜзҡ„еҸ‘еұ•пјҢзҺ°жңүеӨҡзә§еӣәжҺ§зі»з»ҹдёҚиғҪеҫҲеҘҪең°ж»Ўи¶іиҜёеҰӮж°ҙе№ідә•гҖҒж¬ е№іиЎЎдә•гҖҒеӨ§дҪҚ移дә•гҖҒж·ұдә•е’Ңи¶…ж·ұдә•зӯүеӨҚжқӮз»“жһ„дә•гҖҒзү№ж®Ҡе·Ҙиүәдә•зӯүж–°еһӢй’»дә•е·Ҙиүәзҡ„йңҖиҰҒгҖӮ

пјҲ5пјүеӣәжҺ§зі»з»ҹдёӯзҡ„жҳ“жҚҹ件еҜҝе‘ҪиҫғзҹӯпјҢйў‘з№ҒжӣҙжҚўпјҢдёҚд»…дҪҝеҫ—й’»дә•жҲҗжң¬еўһеҠ пјҢиҖҢдё”еӨ§еӨ§еҪұе“Қй’»дә•ж–Ҫе·Ҙзҡ„иҝһз»ӯйЎәеҲ©иҝӣиЎҢпјҢзү№еҲ«жҳҜй’»дә•ж¶ІжҢҜеҠЁзӯӣзӯӣзҪ‘гҖҒж—ӢжөҒеҷЁзӯӣзҪ‘гҖҒз ӮжіөиҪҙе°Ғзӯүжҳ“жҚҹ件пјҢдёҺеӣҪеӨ–зӣёжҜ”д»ҚжңүиҫғеӨ§е·®и·қгҖӮ

пјҲ6пјүеӣәжҺ§и®ҫеӨҮеҠ е·ҘиҙЁйҮҸе·®пјҢеҸҜйқ жҖ§дёҚй«ҳпјҢеӣәжҺ§зі»з»ҹдә§е“ҒжІЎжңүеҪўжҲҗзі»еҲ—еҢ–гҖҒж ҮеҮҶеҢ–пјҢз§‘з ”и®ҫи®ЎиғҪеҠӣе°Өе…¶жҳҜзҗҶи®әз ”з©¶д»ҚиҗҪеҗҺдәҺеӣҪеӨ–гҖӮ

2ж–°еһӢеӣәжҺ§и®ҫеӨҮ

2.1 ж–°еһӢзӣҙзәҝй’»дә•ж¶ІжҢҜеҠЁзӯӣ

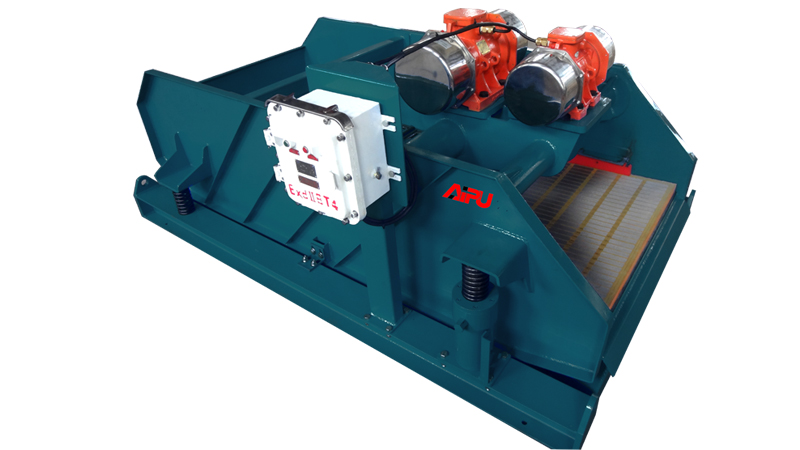

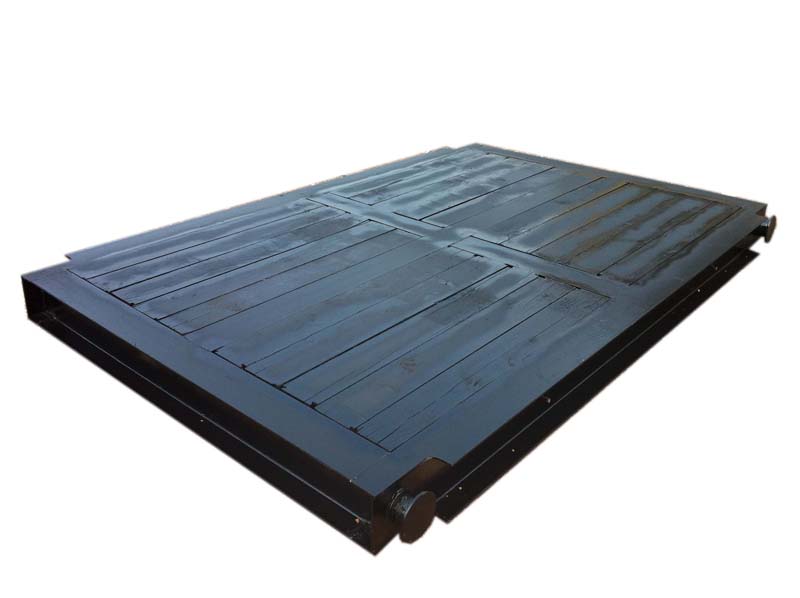

й’»дә•ж¶ІжҢҜеҠЁзӯӣжҳҜз”ұдә•еҸЈиҝ”еҮәй’»дә•ж¶Ізҡ„第дёҖзә§еёёи§„еӣәжҺ§и®ҫеӨҮпјҢд№ҹжҳҜзӣ®еүҚе”ҜдёҖиғҪе…ЁжөҒйҮҸеӨ„зҗҶгҖҒиҖ—иғҪжңҖдҪҺзҡ„еӣәж¶ІеҲҶзҰ»и®ҫеӨҮгҖӮзӣ®еүҚпјҢеӨ§еӨҡж•°еӣҪдә§й’»дә•ж¶ІжҢҜеҠЁзӯӣзҡ„зјәзӮ№жҳҜпјҡжҢҜеһӢдёҚеҗҲзҗҶпјҢеҪұе“Қй’»дә•ж¶ІжҢҜеҠЁзӯӣж•ҙжңәжҖ§иғҪпјҢзү№еҲ«жҳҜеӨ„зҗҶйҮҸгҖҒзӯӣзҪ‘еҜҝе‘Ҫе’ҢиҝҮж»ӨзІҫеәҰпјҢдёҚиғҪж»Ўи¶іж–°еһӢй’»дә•е·ҘиүәжҠҖжңҜзҡ„еҸ‘еұ•иҰҒжұӮпјӣзӯӣзҪ‘еҜҝе‘ҪиҫғзҹӯпјҢжӣҙжҚўдёҚж–№дҫҝпјҢдёҚиғҪж»Ўи¶іиҝһз»ӯй’»иҝӣзҡ„е·ҘиүәиҰҒжұӮпјӣйҖҸзӯӣиғҪеҠӣдёҚејәпјҢжҳ“еҸ‘з”ҹвҖңзіҠзӯӣвҖқе’ҢвҖңи·‘й’»дә•ж¶ІвҖқзҡ„зҺ°иұЎпјҢдё”зӯӣзҪ‘зӣ®ж•°дёҚй«ҳпјҢеҜјиҮҙи®ёеӨҡз»Ҷе°Ҹеӣәзӣёйў—зІ’д»Қ然еӯҳеңЁдәҺй’»дә•ж¶ІеҫӘзҺҜзі»з»ҹдёӯпјӣй’»дә•ж¶ІжҢҜеҠЁзӯӣйҡ”жҢҜиЈ…зҪ®йҮҮз”ЁйҮ‘еұһиһәж—Ӣеј№з°§йҡ”жҢҜпјҢйҡ”жҢҜж•ҲжһңдёҚеҘҪпјҢж•ҙжңәеҷӘйҹіеӨ§пјҢе·ҘдҪңдёҚе№ізЁіпјӣи°ғиҠӮе’ҢйҖӮеә”жҖ§иғҪе·®пјҢй’»дә•ж¶ІжҢҜеҠЁзӯӣзӯӣз®ұеқЎи§’е’ҢжҝҖжҢҜеҠӣдёҚиғҪж №жҚ®й’»дә•е·Ҙиүәзҡ„е®һйҷ…иҰҒжұӮиҝӣиЎҢи°ғиҠӮпјӣејҖжңәгҖҒеҒңжңәе…ұжҢҜж—¶й—ҙиҫғй•ҝпјҢеҜ№ж•ҙжңәжҚҹе®іиҫғеӨ§пјҢе°Өе…¶жҳҜеҜ№йҡ”жҢҜзі»з»ҹжҳ“жҚҹ件зҡ„еҪұе“ҚиҫғеӨ§пјӣеңЁжҲ‘еӣҪеҮәеӣҪж–Ҫе·Ҙзҡ„й’»жңәжӢӣжҠ•ж Үж—¶пјҢеӣҪдә§й’»дә•ж¶ІжҢҜеҠЁзӯӣжҖ§иғҪж— жі•еҫ—еҲ°еӣҪеӨ–жүҝеҢ…е•Ҷзҡ„и®ӨеҸҜпјҢдёҚеҫ—е·ІйҮҮз”ЁиҝӣеҸЈй’»дә•ж¶ІжҢҜеҠЁзӯӣпјҢдҪҶе…¶д»·ж јй«ҳпјҢй…Қ件дҫӣеә”дёҚеҸҠж—¶пјҢжңҚеҠЎдёҚеҲ°дҪҚпјҢз”ҡиҮіеҪұе“ҚеҲ°еӣҪеӨ–еёӮеңәзҡ„иҝӣдёҖжӯҘеҸ‘еұ•гҖӮжҚ®жӯӨпјҢеҲ©з”ЁжҲ‘еӣҪй’»дә•ж¶Ій’»дә•ж¶ІжҢҜеҠЁзӯӣзҗҶи®әз ”з©¶дјҳеҠҝпјҢз ”еҲ¶ејҖеҸ‘е…Ҳиҝӣзҡ„еӣҪдә§й’»дә•ж¶Ій’»дә•ж¶ІжҢҜеҠЁзӯӣпјҢзү№еҲ«жҳҜз ”еҲ¶з¬ҰеҗҲзҺ°д»Јй’»дә•е·ҘиүәгҖҒжңүзқҖиҫғй«ҳеҸҜйқ жҖ§е’ҢиҫғејәеӨ„зҗҶиғҪеҠӣзҡ„зәҝжҖ§й’»дә•ж¶ІжҢҜеҠЁзӯӣе°ұжҳҫеҫ—е°Өдёәиҝ«еҲҮе’ҢйҮҚиҰҒ[2-3]гҖӮ

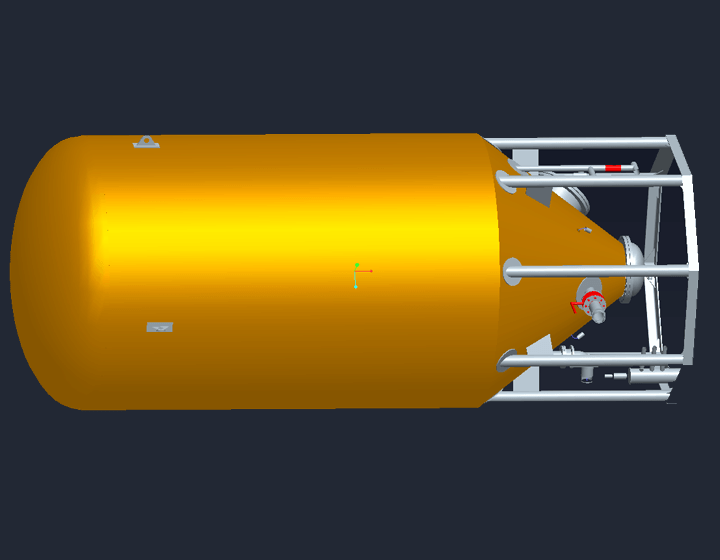

зӣ®еүҚпјҢжҹҗеҚ•дҪҚз ”еҸ‘зҡ„ж–°еһӢй’»дә•ж¶Ізӣҙзәҝй’»дә•ж¶ІжҢҜеҠЁзӯӣйҮҮз”ЁеҸҢзӯӣеҲҶд»“ејҸз»“жһ„пјҢеҸҜд»ҘеҜ№й’»дә•ж¶ІиҝӣиЎҢдёӨж¬ЎеҮҖеҢ–дёҺеӣәж¶ІеҲҶзҰ»пјҢдёҠеұӮзӯӣзҪ‘зӣ®ж•°дёҖиҲ¬дёә20~60зӣ®пјҢдёӢеұӮзӯӣзҪ‘ж №жҚ®дә•ж®өе’ҢеӣәжҺ§иҰҒжұӮдҪҝз”Ё60~325зӣ®зҡ„з»Ҷзӣ®гҖҒи¶…з»Ҷзӣ®еёҰжЎҶжһ¶жқҝејҸеҸ еұӮзІҳжҺҘзӯӣзҪ‘гҖӮиҜҘй’»дә•ж¶ІжҢҜеҠЁзӯӣзҡ„зү№зӮ№жҳҜпјҡзӯӣзҪ‘жӣҙжҚўж–№дҫҝпјҢдҪҝз”ЁеҜҝе‘Ҫиҫғй•ҝпјҢзӯӣеҲҶж•ҲжһңеҘҪпјҢеӨ„зҗҶйҮҸеӨ§пјҢеҸҜд»Ҙжӣҝд»ЈиҝӣеҸЈдә§е“ҒпјҢж»Ўи¶іиҝһз»ӯй’»иҝӣзҡ„е·ҘиүәиҰҒжұӮпјӣзӯӣйқўи§’еәҰеҸҜи°ғпјҢи°ғж•ҙиҢғеӣҙ5В°пјӣеёҰжңүй’»дә•ж¶Іиҝӣж¶Ізј“еҶІж§Ҫе’Ңең°иҙЁд»ӘеҷЁе®үиЈ…ж§ҪпјӣйҖҡиҝҮз”ұеЈ¬дёҺдә•еҸЈеҮәж°ҙз®ЎеҸҜеҝ«йҖҹиҝһжҺҘпјӣз»“жһ„з®ҖеҚ•пјҢе®үиЈ…ж–№дҫҝпјҢеҷӘйҹідҪҺпјҢж•ҙжңәжҢҜеҠЁе№ізЁіпјӣеҸҜйқ жҖ§й«ҳпјҢжҜ”иҫғйҖӮеҗҲеӣҪеҶ…зҹіжІ№зҹҝеңәе®һйҷ…жғ…еҶө[4-5]пјҢиҝҷз§Қж–°еһӢеҸҢиҒ”еҸҢеұӮзӣҙзәҝй’»дә•ж¶ІжҢҜеҠЁзӯӣзҡ„дё»иҰҒжҠҖжңҜжҖ§иғҪеҰӮдёӢпјҡ

пјҲ1пјүжҢҜеһӢпјҡзӣҙзәҝпјӣ

пјҲ2пјүйўқе®ҡеҠҹзҺҮпјҡ1.5Г—4kWпјӣ

пјҲ3пјүдҫӣз”өйў‘зҺҮгҖҒз”өеҺӢпјҡ50HzгҖҒ380Vпјӣ

пјҲ4пјүжҝҖжҢҜйў‘зҺҮпјҡ24.16Hz(1450r/min)пјӣ

пјҲ5пјүжҢҜеҠЁејәеәҰпјҡ5.5gпјӣ

пјҲ6пјүеӨ„зҗҶйҮҸпјҡ50~80L/sпјӣ

пјҲ7пјүжҝҖжҢҜеҠӣпјҡ63Г—2kNпјӣ

пјҲ8пјүжҢҜе№…пјҡ5mmпјӣ

пјҲ9пјүдёҠеұӮзӯӣзҪ‘пјҡзӣ®ж•°пјҡ20~60зӣ®пјҢйқўз§Ҝпјҡ1.1mГ—2mпјӣ

пјҲ10пјүдёӢеұӮзӯӣзҪ‘пјҲжқҝејҸеҸ еұӮеӨҚеҗҲзӯӣзҪ‘пјүпјҡзӣ®ж•°пјҡ60~325зӣ®пјҢйқўз§Ҝпјҡ2.4mГ—2mпјӣ

пјҲ11пјүеӨ–еһӢе°әеҜё(й•ҝГ—е®ҪГ—й«ҳ)пјҡ4500mmГ—2600mmГ—1550mmпјӣ

пјҲ12пјүиҙЁйҮҸпјҡ5082kgгҖӮ

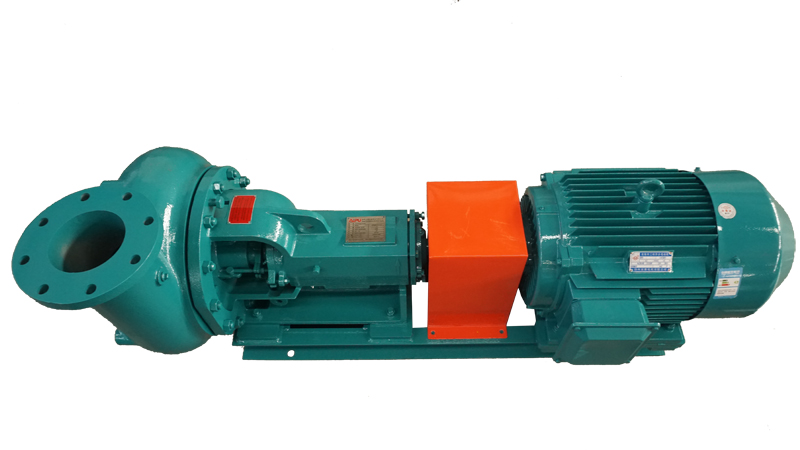

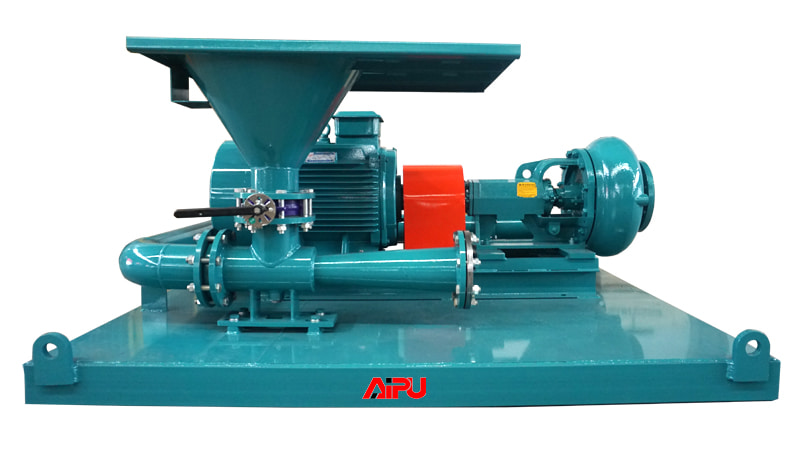

2.2й—ӯзҺҜжҺ§еҲ¶е…ЁеҸҳйў‘й’»дә•ж¶Ій’»дә•ж¶ІзҰ»еҝғжңә

й’»дә•ж¶ІзҰ»еҝғжңәд№ҹжҳҜеӣәжҺ§зі»з»ҹдёӯзҡ„е…ій”®и®ҫеӨҮд№ӢдёҖпјҢе…¶жҖ§иғҪзӣҙжҺҘеҪұе“ҚдәҢзә§еӣәжҺ§зі»з»ҹиғҪеҗҰе®һзҺ°гҖӮиҷҪ然钻дә•ж¶ІжҢҜеҠЁзӯӣиғҪеӨҹе…ЁжөҒйҮҸеӨ„зҗҶй’»дә•ж¶Ідёӯзҡ„жңүе®іеӣәзӣёпјҢдҪҶдёҚиғҪе…ЁйғЁжё…йҷӨпјҢдёҖдәӣжһҒе°Ҹзҡ„еӣәзӣёйў—зІ’иғ¶дҪ“д»Қ然йңҖиҰҒй’»дә•ж¶ІзҰ»еҝғжңәеҲҶзҰ»гҖӮжӯӨеӨ–пјҢй’»дә•ж¶ІзҰ»еҝғжңәеҸҜд»Ҙеӣһ收йҮҚжҷ¶зҹігҖӮй’»дә•ж¶ІзҰ»еҝғжңәжҳҜеӣәжҺ§зі»з»ҹдёӯз»“жһ„жңҖеӨҚжқӮгҖҒжҺҢжҸЎжңҖйҡҫзҡ„и®ҫеӨҮпјҢдёҖиҲ¬ж №жҚ®еӨ„зҗҶйҮҸгҖҒзҰ»еҝғеҠӣгҖҒеҲҶзҰ»зӮ№е’ҢиҪ¬йҖҹзӯүеҲҶжҲҗ3з§Қзұ»еһӢпјҡ

в‘ йҮҚжҷ¶зҹіеӣһ收钻дә•ж¶ІзҰ»еҝғжңәпјҢдё»иҰҒе°ҶйҮҚжҷ¶зҹізІүеӣһ收иҮій’»дә•ж¶ІдҪ“зі»дёӯпјҢе°ҶдёҖдәӣдҪҺеӣәзӣёйў—зІ’жҺ’йҷӨпјҢеӨ„зҗҶйҮҸдёҖиҲ¬38~151L/minпјҢиҪ¬1800r/minпјҢзҰ»еҝғеҠӣ700gпјҢдҪҺеҜҶеәҰеӣәзӣёеҲҶзҰ»зӮ№6~10ОјmпјҢй«ҳеҜҶеәҰеӣәзӣёеҲҶзҰ»зӮ№4~10Ојmпјӣ

в‘ЎеӨ§е®№йҮҸй’»дә•ж¶ІзҰ»еҝғжңәпјҢдё»иҰҒжё…йҷӨдҪҺеҜҶеәҰеӣәзӣёпјҢеӨ„зҗҶйҮҸйқһеёёеӨ§пјҢиҪ¬йҖҹ1900~2200r/minпјҢзҰ»еҝғеҠӣ800gпјҢеҲҶзҰ»зӮ№зәҰ5~7ОјmпјҲеңЁжңӘеҠ йҮҚй’»дә•ж¶Ідёӯпјүпјӣ

в‘ўй«ҳйҖҹй’»дә•ж¶ІзҰ»еҝғжңәпјҢеҸҢй’»дә•ж¶ІзҰ»еҝғжңәз»„еҗҲж—¶зҡ„第2еҸ°й’»дә•ж¶ІзҰ»еҝғжңәпјҢдё»иҰҒжё…йҷӨжңӘеҠ йҮҚй’»дә•ж¶Ідёӯзҡ„дҪҺеҜҶеәҰеӣәзӣёпјҢеӨ„зҗҶйҮҸ151~453L/minпјҢиҪ¬йҖҹ2500~3300r/minпјҢзҰ»еҝғеҠӣ1200~2100gпјҢеҲҶзҰ»зӮ№2~5ОјmгҖӮеҸҢй’»дә•ж¶ІзҰ»еҝғжңәз»„еҗҲ时第1еҸ°еӣһ收йҮҚжҷ¶зҹігҖӮ

GLWзі»еҲ—й—ӯзҺҜжҺ§еҲ¶е…ЁеҸҳйў‘й’»дә•ж¶Ій’»дә•ж¶ІзҰ»еҝғжңәпјҢдёҺеӣҪеҶ…еӨ–зҺ°жңүе…¶е®ғй’»дә•ж¶ІзҰ»еҝғжңәзӣёжҜ”пјҢз”ұдәҺйҮҮз”ЁдәҶзү№ж®Ҡзҡ„е·®йҖҹеҷЁпјҢиҪ¬йј“дёҺиһәж—ӢжҺЁиҝӣеҷЁе…ЁйғЁз”ұ1еҸ°дё»з”өжңәй©ұеҠЁпјҢдҪҝеҫ—жҺ§еҲ¶з®ҖеҚ•гҖҒеҸҜйқ пјҢж“ҚдҪңж–№дҫҝгҖӮиҖҢеӣҪеҶ…зҺ°жңүй’»дә•ж¶ІзҰ»еҝғжңәеқҮйҮҮз”ЁдәҶдё»гҖҒиҫ…2еҸ°з”өжңәеҲҶеҲ«й©ұеҠЁиҪ¬йј“дёҺиһәж—ӢжҺЁиҝӣеҷЁгҖӮж•ҙжңәйҮҮз”ЁдәҶ1еҘ—е…ЁеҸҳйў‘гҖҒе…ЁиҮӘеҠЁй—ӯзҺҜжҺ§еҲ¶пјҢеҢ…жӢ¬дәҶдё»жңәе’ҢдҫӣжөҶжіөеқҮжҳҜдәӨжөҒеҸҳйў‘жҺ§еҲ¶[6]гҖӮ

иҜҘй’»дә•ж¶ІзҰ»еҝғжңәе…·жңүеӨ„зҗҶйҮҸеӨ§гҖҒз»“жһ„зҙ§еҮ‘гҖҒдҪҝз”ЁеҜҝе‘Ҫй•ҝгҖҒжҖ§иғҪеҸҜйқ зӯүзү№зӮ№пјҢжҳҜй’»дә•ж¶ІеӣәзӣёжҺ§еҲ¶гҖҒиҝӣиЎҢж¶Ізӣё/еӣәзӣёеҲҶзҰ»зҡ„зҗҶжғіи®ҫеӨҮгҖӮйҮҮз”ЁдәҶеҸҳйў‘и°ғйҖҹжҷәиғҪжҺ§еҲ¶е’Ңе®һж—¶ж•°жҚ®йҮҮйӣҶжҠҖжңҜпјҢиғҪеӨҹж №жҚ®й’»дә•ж¶ІжҖ§иғҪеҸӮж•°зҡ„еҸҳеҢ–пјҢиҮӘеҠЁи°ғиҠӮй’»дә•ж¶ІзҰ»еҝғжңәж»ҡзӯ’зҡ„иҪ¬йҖҹгҖҒе·®иҪ¬йҖҹд»ҘеҸҠдҫӣжөҶжіөзҡ„жҺ’йҮҸпјҢд»ҘиҺ·еҫ—жңҖеӨ§зҡ„жҺ’жёЈйҮҸпјҢ并иғҪе®һзҺ°ж•…йҡңеҒңиҪҰжҠҘиӯҰгҖҒе®һж—¶иҝңи·қзҰ»жҳҫзӨәе’ҢжҺ§еҲ¶зӯүеҠҹиғҪгҖӮ并具жңүй•ҝеҫ„жҜ”еӨ§гҖҒеҲҶзҰ»еӣ ж•°й«ҳгҖҒе·®йҖҹеҷЁз»“жһ„еҗҲзҗҶеҜҝе‘Ҫй•ҝзӯүзү№зӮ№гҖӮеҲҶзҰ»дёӯзӮ№еҸҜд»ҘиҫҫеҲ°3Ојmд»ҘдёӢпјҢеӨ„зҗҶиғҪеҠӣQ=50m3/hпјҢиҫ“жёЈиғҪеҠӣG3=7200kg/hгҖӮ

еҸҰеӨ–пјҢеә•жөҒе’ҢжәўжөҒи°ғиҠӮж–№дҫҝгҖӮй’»дә•ж¶ІзҰ»еҝғжңәжҺ’еҮәеә•жөҒзҡ„е№Іж№ҝпјҢйҖҡиҝҮиҪ¬йј“еӨ§з«Ҝзҡ„жәўжөҒи°ғиҠӮжқҝи°ғиҠӮгҖӮд№ҹеҸҜд»ҘйҖҡиҝҮиҝӣж¶Із®Ўж·ұеәҰе®һзҺ°гҖӮ

пјҲ1пјүе…·жңүйҖӮеә”дёҚеҗҢй’»дә•ж¶ІжҖ§иғҪеҸӮж•°зҡ„иғҪеҠӣпјҢе®һзҺ°дәҶжҷәиғҪеҸҳйў‘и°ғйҖҹеҸҚйҰҲжҺ§еҲ¶зі»з»ҹпјҢе®һзҺ°дәҶй—ӯзҺҜжҺ§еҲ¶пјҢж•ҙдҪ“жҺ§еҲ¶зі»з»ҹе…·жңүйҳІзҲҶе’ҢиҮӘеҠЁдҝқжҠӨеҠҹиғҪгҖӮиғҪеӨҹж №жҚ®й’»дә•е·Ҙиүәзҡ„е®һйҷ…жғ…еҶөпјҢеҜ№дәҺеңЁдёҚеҗҢең°еұӮгҖҒдёҚеҗҢй’»иҝӣиҝҮзЁӢдёӯйҮҮз”ЁдёҚеҗҢй’»дә•ж¶ІжҖ§иғҪпјҲеҢ…жӢ¬зІҳеәҰгҖҒеҜҶеәҰгҖҒеҗ«еӣәзӣёеҗ«йҮҸпјүе’ҢжҺ’жёЈйҮҸзҡ„еҸҳеҢ–пјҢе®һж—¶ж•°жҚ®йҮҮйӣҶй’»дә•ж¶ІзҰ»еҝғжңәиҙҹиҪҪжүӯзҹ©гҖҒеӨ„зҗҶйҮҸзӯүе®һйҷ…еҸӮж•°пјҢйҖҡиҝҮеҸҳйў‘еҷЁе’ҢиҮӘеҠЁжҺ§еҲ¶зі»з»ҹе®һзҺ°й—ӯзҺҜжҺ§еҲ¶пјҢиғҪеӨҹиҮӘеҠЁж”№еҸҳй’»дә•ж¶ІзҰ»еҝғжңәиҝҗиЎҢеҸӮж•°пјҢиҮӘеҠЁи°ғиҠӮдҫӣжөҶжіөзҡ„жҺ’йҮҸпјҢдҪҝеҫ—еңЁй’»дә•ж¶ІжҖ§иғҪеҸӮж•°еҸ‘з”ҹеҸҳеҢ–ж—¶пјҢзЎ®дҝқжҺ’жёЈйҮҸе’Ңй’»дә•ж¶ІзҰ»еҝғжңәзҡ„еӨ„зҗҶиғҪеҠӣе§Ӣз»ҲеӨ„дәҺжңҖеӨ§зҠ¶жҖҒпјҢй’»дә•ж¶ІзҰ»еҝғжңәеӨ„дәҺжңҖдҪіе·ҘдҪңзҠ¶жҖҒгҖӮ

пјҲ2пјүе…·жңүеҫҲеҘҪзҡ„иҮӘжҺ§иғҪеҠӣпјҢеңЁи®ҫеӨҮеҸ‘з”ҹж•…йҡңж—¶пјҢиғҪиҮӘеҠЁеҒңжңә并жҠҘиӯҰпјҢе…·жңүиҝңи·қзҰ»зӣ‘и§ҶиғҪеҠӣпјҢд»ҺиҖҢеӨ§еӨ§жҸҗй«ҳдәҶй’»дә•ж¶ІзҰ»еҝғжңәзҡ„дҪҝз”Ёж•ҲзҺҮ并йҷҚдҪҺдәҶйЈҺйҷ©пјҢд»ҺиҖҢеҫ—еҲ°жңҖдҪізҡ„еӨ„зҗҶж•ҲжһңгҖӮ

пјҲ3пјүиғҪеӨҹдёҺжҲ‘жүҖз ”еҲ¶жҲҗеҠҹзҡ„ж–°еһӢзӣҙзәҝй’»дә•ж¶ІжҢҜеҠЁзӯӣгҖҒдёӯйҖҹй’»дә•ж¶ІзҰ»еҝғжңәзӯүеӣәжҺ§и®ҫеӨҮй…ҚеҘ—пјҢеҪўжҲҗж–°еһӢеӣәжҺ§зі»з»ҹпјҢд»ҺиҖҢеӨ§е№…еәҰжҸҗй«ҳй’»дә•ж¶ІеӣәзӣёжҺ§еҲ¶ж°ҙе№іпјҢдҝғиҝӣй’»дә•жҠҖжңҜзҡ„еҸ‘еұ•пјҢжҸҗй«ҳй’»дә•йҖҹеәҰпјҢйҷҚдҪҺй’»дә•жҲҗжң¬гҖӮйҮҮз”Ёж–°еһӢзӣҙзәҝй’»дә•ж¶ІжҢҜеҠЁзӯӣе’Ңй«ҳгҖҒдҪҺйҖҹй’»дә•ж¶ІзҰ»еҝғжңәз»„еҗҲзҡ„еӣәжҺ§зі»з»ҹж—¶пјҢеҸҜд»ҘдҪҝй’»дә•ж¶Ізҡ„еҗ«з ӮйҮҸдёҖзӣҙжҺ§еҲ¶еңЁ0.3%д»ҘдёӢгҖӮ

пјҲ4пјүйҖҹеәҰи°ғиҠӮиҢғеӣҙеӨ§пјҢж—ўеҸҜд»ҘдҪңдёәдёӯйҖҹй’»дә•ж¶ІзҰ»еҝғжңәз”ЁпјҢд№ҹеҸҜд»ҘдҪңдёәй«ҳйҖҹй’»дә•ж¶ІзҰ»еҝғжңәз”ЁгҖӮ

пјҲ5пјүжҺ§еҲ¶зі»з»ҹдёӯе…·жңүжё©еәҰе®һж—¶зӣ‘жөӢжҖ§иғҪгҖӮеңЁжҺ§еҲ¶зі»з»ҹдёӯи®ҫжңүжё©еәҰдј ж„ҹеҷЁпјҢе®һж—¶зӣ‘жөӢжҺ§еҲ¶зі»з»ҹжё©еәҰпјҢд»ҘдҫҝжүӢеҠЁжҺ§еҲ¶йЈҺжңәзҡ„еҗҜеҠЁдёҺеҒңжңәпјҢдҪҝеҫ—жҺ§еҲ¶зі»з»ҹеӨ„дәҺиүҜеҘҪжңҖдјҳе·ҘдҪңзҠ¶жҖҒгҖӮ

пјҲ6пјүй•ҝеҫ„жҜ”еӨ§пјҲk=3пјүпјҢеҲҶзҰ»еӣәзӣёжӣҙдёәе№ІзҮҘпјҢеҮҸе°‘й’»дә•ж¶Ізҡ„жјҸеӨұпјҢжңүеҲ©дәҺдҝқжҠӨзҺҜеўғе’Ңй’»дә•ж¶Ізҡ„ж¶ҲиҖ—йҮҸгҖӮ

пјҲ7пјүд»Һи®ҫи®ЎгҖҒеҲ¶йҖ зӯүж–№йқўиҖғиҷ‘пјҢе…ЁйқўжҸҗй«ҳдәҶй’»дә•ж¶ІзҰ»еҝғжңәзҡ„еҲҶзҰ»жҖ§иғҪпјҢдҪҝд№ӢжӣҙеҠ йҖӮеә”жІ№з”°й’»дә•е·Ҙиүәзҡ„еҸ‘еұ•иҰҒжұӮпјҢд»ҺиҖҢжҸҗй«ҳй’»дә•ж¶ІеӣәзӣёжҺ§еҲ¶зҡ„ж°ҙе№ігҖӮ

3й’»дә•ж¶ІеӣәжҺ§зі»з»ҹеҸ‘еұ•и¶ӢеҠҝ

з»ји§ӮеӣҪеҶ…еӨ–й’»дә•ж¶ІеӣәжҺ§и®ҫеӨҮеҸҠзі»з»ҹзҡ„жҠҖжңҜзҺ°зҠ¶пјҢе…¶з ”еҸ‘ж–№еҗ‘еә”д»Ҙж”№иҝӣжҸҗй«ҳй’»дә•ж¶ІжҢҜеҠЁзӯӣжҖ§иғҪдёәж ёеҝғпјҢжҸҗй«ҳй’»дә•ж¶ІзҰ»еҝғжңәеӨ„зҗҶйҮҸе’Ңе·ҘдҪңиҪ¬йҖҹпјҢз®ҖеҢ–зҺ°жңүеӣәжҺ§зі»з»ҹпјҢеҠӣдәүдҪҝз”ЁеӨҡеҸ°й’»дә•ж¶ІжҢҜеҠЁзӯӣдёҺй’»дә•ж¶ІзҰ»еҝғжңәз»„жҲҗзҡ„дёӨзә§еӣәжҺ§зі»з»ҹгҖӮз®ҖеҢ–еӣәжҺ§зі»з»ҹеҸҜд»ҘеҲҶдёӨжӯҘиө°пјҡд»Һй•ҝиҝңиҖғиҷ‘пјҢз ”з©¶йҮҮз”ЁдёҖз§Қзңҹз©әиҝҮж»ӨжҠҪеҗёеҺҹзҗҶзӣҙжҺҘиҝӣиЎҢдёҖзә§иҝҮж»ӨеҚіеҸҜе®һзҺ°й«ҳж•Ҳеӣәж¶ІеҲҶзҰ»пјҢдёҖжӯҘеҲ°дҪҚпјҢеӣәжҺ§ж•ҲзҺҮжӣҙй«ҳгҖҒиҙ№з”ЁжӣҙдҪҺпјҢжҳҜд»ҠеҗҺеӣәжҺ§и®ҫеӨҮз ”еҸ‘зҡ„дё»ж”»ж–№еҗ‘пјӣиҝ‘жңҹзӣ®ж ҮжҳҜз ”з©¶еӨ„зҗҶйҮҸеӨ§гҖҒеҸҜйқ жҖ§й«ҳгҖҒеҲҶзҰ»ж•ҲжһңеҘҪзҡ„еӨҡзӯӣеӣәжҺ§зі»з»ҹпјҢеҺ»жҺүйҷӨз ӮеҷЁгҖҒйҷӨжіҘеҷЁд»ҘеҸҠдёәйҷӨз ӮеҷЁе’ҢйҷӨжіҘеҷЁдҫӣж¶Ізҡ„иҖ—иғҪеӨ§ж•ҲзҺҮдҪҺзҡ„з ӮжіөпјҢиҝҷз§Қж–°еһӢеӣәжҺ§зі»з»ҹз”ұ3~4еҸ°з»Ҷзӣ®зӯӣзҪ‘зӣҙзәҝй’»дә•ж¶ІжҢҜеҠЁзӯӣгҖҒ1еҸ°е…ЁеҸҳйў‘е…ЁиҮӘеҠЁжҷәиғҪжҺ§еҲ¶дёӯйҖҹеӨ§жҺ’йҮҸй’»дә•ж¶ІзҰ»еҝғжңәпјҲиҪ¬йҖҹ1200~2000r/minпјүгҖҒ1еҸ°е…ЁеҸҳйў‘е…ЁиҮӘеҠЁжҷәиғҪжҺ§еҲ¶й«ҳйҖҹй’»дә•ж¶ІзҰ»еҝғжңәпјҲиҪ¬йҖҹ1800~3400r/minпјүз»„жҲҗдёӨзә§еӣәжҺ§зі»з»ҹгҖӮе…¶дјҳзӮ№дё»иҰҒдҪ“зҺ°еңЁпјҡз»“жһ„з®ҖеҚ•пјҢзі»з»ҹеҸҜйқ жҖ§й«ҳпјҢй’»дә•ж¶ІжҢҜеҠЁзӯӣе’Ңй’»дә•ж¶ІзҰ»еҝғжңәеҲҶзҰ»жҖ§иғҪеҘҪпјҢжҳ“жҚҹ件еҜҝе‘Ҫй•ҝпјҢиғҪиҖ—йҷҚдҪҺпјҢй’»дә•ж¶ІеҮҖеҢ–зІҫеәҰй«ҳпјӣи®ҫеӨҮе®үиЈ…з®ҖеҚ•пјҢз»ҙжҠӨдҝқе…»ж–№дҫҝпјҢиҝҗиҫ“е’Ңжҗ¬иҝҒеҝ«жҚ·пјӣиғҪеӨҹйҖӮеә”еӣҪеӨ–й’»дә•еёӮеңәзҡ„йңҖжұӮ[7]гҖӮ

4и®ӨиҜҶдёҺе»әи®®

пјҲ1пјүз ”з©¶ж–°еһӢеӣәж¶ІеҲҶзҰ»жңәзҗҶгҖҒз ”еҲ¶ж–°еһӢеӣәжҺ§и®ҫеӨҮжҳҜд»Һж №жң¬дёҠж”№иҝӣе’ҢеҸ‘еұ•еӣәжҺ§зі»з»ҹгҖҒжҸҗй«ҳй’»дә•ж¶Іеӣәж¶ІеҲҶзҰ»ж•Ҳжһңзҡ„йҮҚиҰҒйҖ”еҫ„гҖӮ

пјҲ2пјүз®ҖеҢ–зҺ°жңүеӣәжҺ§зі»з»ҹз»“жһ„пјҢеҮҸе°‘еӣәжҺ§зі»з»ҹзә§ж•°пјҢеҮҸе°‘иҖ—иғҪпјҢжҸҗй«ҳеӣәжҺ§зі»з»ҹзҡ„ж•ҙдҪ“еҸҜйқ жҖ§пјҢеҮҸе°‘й’»дә•ж¶Ізҡ„жјҸеӨұпјҢеҮҸиҪ»зҺҜеўғжұЎжҹ“гҖӮе»әи®®еҪ“еүҚеӣәжҺ§зі»з»ҹй…ҚеҘ—ж–№жЎҲжҳҜ4~5еҸ°и¶…з»Ҷзӣ®й’»дә•ж¶ІжҢҜеҠЁзӯӣдёҺ1еҸ°дёӯйҖҹй’»дә•ж¶ІзҰ»еҝғжңәгҖҒ1еҸ°й«ҳйҖҹй’»дә•ж¶ІзҰ»еҝғжңәз»„еҗҲиҖҢжҲҗгҖӮй’»дә•ж¶ІжҢҜеҠЁзӯӣд»ҘеӨ„зҗҶйҮҸеӨ§зҡ„зӣҙзәҝзӯӣдёәдё»пјҢзӯӣзҪ‘зӣ®ж•°еңЁ200зӣ®д»ҘдёҠпјҢеҗҢж—¶жҸҗй«ҳй’»дә•ж¶ІзҰ»еҝғжңәзҡ„еӨ„зҗҶйҮҸе’ҢеҲҶзҰ»зІ’еәҰпјҢеҠӣдәү2еҸ°й’»дә•ж¶ІзҰ»еҝғжңәеҚіеҸҜж»Ўи¶іеӨ„зҗҶйҮҸе’ҢзӯӣеҲҶж•ҲжһңгҖӮ

пјҲ3пјүй’»дә•ж¶ІжҢҜеҠЁзӯӣжҳҜйҰ–зә§е…ЁжөҒйҮҸеӨ„зҗҶй’»дә•ж¶Ізҡ„е…ій”®и®ҫеӨҮпјҢеӣ жӯӨж·ұеҢ–й’»дә•ж¶ІжҢҜеҠЁзӯӣзҗҶи®әз ”з©¶пјҢз ”еҲ¶ж–°еһӢеӨ§жҺ’йҮҸи¶…з»Ҷзӣ®й’»дә•ж¶ІжҢҜеҠЁзӯӣйқһеёёеҝ…иҰҒгҖӮй’»дә•ж¶ІжҢҜеҠЁзӯӣз ”з©¶дё»иҰҒеҢ…жӢ¬ж·ұеҢ–й’»дә•ж¶ІжҢҜеҠЁзӯӣе·ҘдҪңзҗҶи®әгҖҒеҗҲзҗҶжҢҜеһӢгҖҒзӯӣйқўеӣәзӣёйў—зІ’иҝҗ移规еҫӢгҖҒйҖҸзӯӣж•ҲжһңгҖҒеҮҖеҢ–зІҫеәҰзӯүпјҢдёҚж–ӯж”№иҝӣй’»дә•ж¶ІжҢҜеҠЁзӯӣзҡ„жҺ§еҲ¶гҖҒи°ғиҠӮгҖҒйҡ”жҢҜзӯүжҖ§иғҪпјҢжҸҗй«ҳжқҝејҸзІҳжҺҘеҸ еұӮеӨҚеҗҲзӯӣзҪ‘зҡ„еҜҝе‘ҪпјҢиҝӣдёҖжӯҘжҸҗй«ҳж•ҙжңәе’Ңйӣ¶йғЁд»¶зҡ„еҸҜйқ жҖ§гҖӮ

пјҲ4пјүз ”еҲ¶жҷәиғҪжҺ§еҲ¶дёӯй«ҳйҖҹеӨ§жҺ’йҮҸй’»дә•ж¶ІзҰ»еҝғжңәпјҢеҚ•еҸ°й’»дә•ж¶ІзҰ»еҝғжңәзҡ„еӨ„зҗҶйҮҸиҰҒиҫҫеҲ°100m3/hд»ҘдёҠпјҢеҲҶзҰ»дёӯзӮ№2~3ОјmпјҢеҲҶзҰ»еҮәжқҘзҡ„еӣәзӣёжІүжёЈиҫҫеҲ°еҸҜиҝҗиҫ“жқЎд»¶гҖӮз ”з©¶й’»дә•ж¶ІзҰ»еҝғжңәеӣәж¶ІеҲҶзҰ»зҡ„зІ’еәҰеҲҶеёғпјҢејҖеҸ‘йҮҚжҷ¶зҹіеҸҜеӣһ收еһӢй’»дә•ж¶ІзҰ»еҝғжңәгҖӮ

пјҲ5пјүеҠ ејәзҺҜдҝқж„ҸиҜҶпјҢеҮҸе°‘зҺҜеўғжұЎжҹ“пјҢејҖеҸ‘йҖӮз”ЁдәҺжІ№з”°й’»дә•ж¶ІеҸҠй’»еұ‘йҡҸй’»еӨ„зҗҶзҡ„зҺҜдҝқи®ҫеӨҮпјҢжңүж•Ҳеӣһ收钻дә•ж¶ІпјҢйҷҚдҪҺй’»дә•жҲҗжң¬пјҢеҪ»еә•еҺ»жҺүжіҘжөҶжұ пјҢзңҹжӯЈж„Ҹд№үдёҠе®һзҺ°й’»дә•ж¶Іе’Ңй’»еұ‘зҺ°еңәдёҚиҗҪең°гҖӮ

пјҲ6пјүеҠ ејәй’»дә•ж¶ІеӣәжҺ§иҝҮзЁӢдёӯзҡ„иҮӘеҠЁи®ЎйҮҸе’ҢиҮӘеҠЁжҺ§еҲ¶з ”究пјҢй’»дә•ж¶ІжҖ§иғҪеҸӮж•°зҡ„еңЁзәҝжЈҖжөӢдёҺеҲҶжһҗпјҢејҖеҸ‘й’»дә•ж¶ІеӣәзӣёжҺ§еҲ¶дё“家系з»ҹпјҢе®һзҺ°еӣәжҺ§зі»з»ҹзҡ„иҮӘеҠЁеҢ–гҖӮз ”еҸ‘еӣҪдә§еӣәжҺ§и®ҫеӨҮиҜ„д»·и®Ўз®—жЁЎеһӢпјҢеҜ№еӣәжҺ§зі»з»ҹиҝӣиЎҢдјҳеҢ–й…ҚзҪ®е’Ңж•ҲзҺҮиҜ„д»·пјҢжҺЁеҠЁжҲ‘еӣҪеӣәзӣёжҺ§еҲ¶е·ҘиүәжҠҖжңҜзҡ„еҸ‘еұ•гҖӮ

еҸӮиҖғж–ҮзҢ®пјҡ

[1]йҫҡдјҹе®ү.й’»дә•ж¶ІеӣәзӣёжҺ§еҲ¶жҠҖжңҜдёҺи®ҫеӨҮ[M].еҢ—дә¬пјҡзҹіжІ№е·ҘдёҡеҮәзүҲзӨҫпјҢ1995.

[2]иөөеӣҪзҸҚпјҢжқҺеҗӣиЈ•.еӣҪеҶ…еӨ–й’»дә•ж¶Ій’»дә•ж¶ІжҢҜеҠЁзӯӣзҡ„еҸ‘еұ•ж°ҙе№і[J].зҹіжІ№жңәжў°пјҢ1992пјҢ20пјҲ12пјүпјҡ47-51.

[3]и‘ЈжҖҖиҚЈпјҢеј ж…§еі°пјҢзҺӢе№іпјҢзӯү.ж–°BеһӢй’»дә•ж¶Ізӣҙзәҝй’»дә•ж¶ІжҢҜеҠЁзӯӣеҸҠе…¶еә”з”Ёе®һи·ө[J].зҹіжІ№жңәжў°пјҢ2002пјҢ30пјҲ12пјүпјҡ19пјҚ21.

[4]и‘ЈжҖҖиҚЈпјҢи”Ўж–ҮеҶӣпјҢжқҺзҗҙпјҢзӯү.ж–°еһӢй’»дә•ж¶ІжҢҜеҠЁзӯӣзӯӣзҪ‘зІҳжҺҘжҠҖжңҜ[J].зІҳжҺҘпјҢ2000пјҢ21пјҲ1пјүпјҡ38-39.

[5]и‘ЈжҖҖиҚЈ.жқҝејҸеҸ еұӮзӯӣзҪ‘зІҳжҺҘжҠҖжңҜзҡ„ж”№иҝӣ[J].зІҳжҺҘпјҢ2003пјҢ24пјҲ1пјүпјҡ35-37.

[6]и‘ЈжҖҖиҚЈпјҢзҺӢе№іпјҢи”Ўж–ҮеҶӣ.дёҖз§Қе…ЁиҮӘеҠЁй—ӯзҺҜжҺ§еҲ¶й’»дә•ж¶Ій«ҳйҖҹй’»дә•ж¶ІзҰ»еҝғжңә[J].иҘҝйғЁжҺўзҹҝе·ҘзЁӢпјҢ2006пјҢ18пјҲ4пјүпјҡ209-211.

[7]зүҹйЎәжіүпјҢи‘ЈжҖҖиҚЈпјҢдёҒеёҢеҶӣпјҢзӯү.й’»еұ‘йҡҸй’»еӨ„зҗҶжҠҖжңҜз ”з©¶[J].иҘҝйғЁжҺўзҹҝе·ҘзЁӢпјҢ2012пјҢ24пјҲ6пјүпјҡ77-80.

дҪңиҖ…пјҡи‘ЈжҖҖиҚЈ*пјҢжқҺе®—жё…пјҢжқҺзҗҙпјҢйғӯжҢҜпјҢд»ҳе…үиҗҢпјҢйҷҲеҝ—зӨј

пјҲдёӯзҹіеҢ–иғңеҲ©зҹіжІ№е·ҘзЁӢе…¬еҸёй’»дә•е·Ҙиүәз ”з©¶йҷў)

дёҠдёҖзҜҮ: иүҫжҪҪжңәжў°е·ІиҺ·еҫ—APIQ1иҜҒд№Ұ

дёӢдёҖзҜҮ: з«ӢејҸй’»дә•ж¶ІжіҘжөҶжҗ…жӢҢеҷЁеҸ‘иҙ§

- й…ҚеҘ—еҗ«жІ№жұЎжіҘеӨ„зҗҶи®ҫеӨҮз”ҹдә§иҝӣиЎҢдёӯ

- иүҫжҪҪеӣәжҺ§еҚіе°ҶеҸӮеҠ 第д№қеұҠпјҲдёңиҗҘпјүзҹіжІ№еұ•дјҡ

- й’»дә•ж¶ІжҢҜеҠЁзӯӣдёҺжіҘжөҶжё…жҙҒеҷЁеҮҶеӨҮеҸ‘иҙ§

- иүҫжҪҪжңәжў°е…¬еҸёжҗ¬иҝҒйҖҡзҹҘ

- иүҫжҪҪжңәжў°е·ІиҺ·еҫ—APIQ1иҜҒд№Ұ

- й’»дә•жіҘжөҶжҢҜеҠЁзӯӣеҹәжң¬еҸӮж•°зҡ„еҗҲзҗҶйҖүжӢ©

- Cippe2016иүҫжҪҪжңәжў°дёҺжӮЁдёҚи§ҒдёҚж•Ј

- жҖҺж ·еҗҲзҗҶй…ҚзҪ®й’»дә•ж¶ІжіҘжөҶеҮҖеҢ–зі»з»ҹ